Опытный завод «Микрон»: «Умный склад» как элемент бережливого производства

Опытный завод «Микрон» – один из ведущих российских производителей стеллажей для компаний, торгующих продовольственными и непродовольственными товарами, распределительных центров и различных видов складов, а также торгового оборудования, динамично развивающийся и стремительно набирающий обороты. Это предприятие с полным технологическим циклом — от кроя листового металла до покраски готовых изделий порошковыми красками, производственные мощности которого способны удовлетворить растущие потребности в современном торговом и складском оборудовании.

Основной целью нашей компании являются разработка и внедрение комплексных решений, включающих все этапы организации складского пространства: от проектирования склада до сервисного обслуживания стеллажного оборудования. Главный приоритет в нашей деятельности – высокое качество продукции и ежедневное совершенствование всех производственных процессов.

Площадь производственного комплекса завода составляет более 40 тыс. м 2 , его мощность обеспечивает выпуск более 1 млн палетомест складских стеллажных систем в год. Численность сотрудников – более 900 человек.

Среди отличительных преимуществ ОЗ «Микрон» можно выделить:

- систему управления Lean Manufacturing («Бережливое производство»);

- систему менеджмента качества ISO 9001-2015;

- короткий срок изготовления продукции (от 7 дней);

- широкий ассортимент выпускаемых стеллажей;

- возможность изготовления изделий по индивидуальным эскизам;

- применение сталей повышенной прочности;

- наличие современного автоматизированного оборудования с быстрой переналадкой;

- возможность покраски изделий длиной более 12 метров;

- возможность окрашивания в любой цвет по каталогу RAL;

- наличие широко развитой дилерской сети.

Для производства стеллажей применяется как конструкционная, так и высокопрочная сталь (в зависимости от требуемой нагрузки). Для изготовления штампов и технологической оснастки на предприятии имеется собственное инструментальное производство, что сводит к минимуму простои оборудования и обеспечивает быстрое внедрение новых видов продукции. Все изделия проходят испытания на прочность и надежность для проверки соответствия теоретическим расчетам инженеров-конструкторов. Помимо этого проводятся и периодические испытания стеллажей.

Покраска изделий производится на покрасочных линиях Ideal (Дания). Современные технологии окрашивания металлических стеллажей обеспечивают качественное и долговечное декоративно-защитное покрытие. Порошковая краска, которая используется для стеллажей «Микрон», является самогасящимся и трудновоспламеняемым материалом, устойчивым к истиранию, поэтому покрытое ею оборудование имеет стойкую к огню, износу и коррозии поверхность.

Современной модифицированной альтернативой стеллажам глубинного типа хранения является Автоматизированная стеллажная система с шаттлами, или «Умный склад».

Современное решение для автоматизации «Умный склад» оптимизирует технологические процессы хранения, сортировки и учета грузов. Эта система позволяет размещать большее количество товарных позиций (SKU), чем глубинные стеллажи, то есть дает возможность хранить однотипный товар в пределах каждого яруса стеллажного канала.

Управление шаттлом осуществляется оператором погрузчика с дистанционного пульта либо с мобильного устройства, работающего на базе операционной системы Android. Оператор имеет возможность управлять одновременно несколькими шаттлами с помощью одного устройства. Шаттл, получая команды по беспроводной сети, перемещает палеты внутри канала стеллажной конструкции на любую необходимую глубину и переставляется с яруса на ярус с помощью погрузочной техники.

Ложемент стеллажей такой системы представляет собой двухуровневые направляющие: нижний уровень – для передвижения шаттла, верхний – для размещения палет. Погрузчик ставит шаттл на ложемент, а затем загружает на него палету с грузом. Механическая подъемная система шаттла поднимает палету с грузом чуть выше яруса и перемещает ее в заданном свободном канале, после чего шаттл опускает палету на ярус и порожним возвращается в начало канала для следующей загрузки. Далее операция повторяется. По такой же схеме шаттл отгружает палеты. Погрузчик и шаттл работают одновременно, при этом простой погрузочной техники на складе сводится к минимуму.

Одним из достоинств системы является безопасность использования шаттлов за счет встроенных сенсоров (датчиков), которые не допустят травм оператора, повреждений стеллажных конструкций и груза. Все датчики делятся на функциональные сенсоры и сенсоры безопасности.

Большая скорость шаттла обеспечивает высокую производительность выполнения операций. При приближении шаттла к палете с грузом на расстояние около 2 метров срабатывает ультразвуковой сенсор, размещенный на его передней и задней панелях, после чего его скорость уменьшается до безопасного значения.

Сенсоры защитного бампера производят луч, при разрыве которого подается сигнал тревоги на пульт дистанционного управления. Причиной прерывания луча между сенсорами может стать испорченная упаковка груза (например, размотавшаяся пленка), которая попала в зону его действия, или препятствие в канале стеллажа. При разрыве луча срабатывает система экстренной остановки, и шаттл, снижая скорость, прекращает движение.

Кроме прочих приспособлений, обеспечивающих безопасность шаттла, система по отдельному запросу может быть оснащена вариантом защиты от падения с погрузчика – магнитами, установленными на днище шаттла, которые обеспечивают ему надежное крепление на погрузчике при транспортировке по складу. В стандартной комплектации днище имеет специальное противоскользящее покрытие.

В автоматизированной системе предусмотрены следующие составные части:

- стеллажные системы – позволяют размещать большое количество палет с грузами при меньшей площади хранения;

- автоматизированная система наполнения, шаттлы и кран-штабелеры – позволяют оптимизировать технологические процессы хранения;

- устройство идентификации грузов с помощью штрихкодов или RFID-меток – обеспечивает распознавание грузов, исключая ошибки в работе операторов склада;

- система управления складом (WMS) – дает возможность интеграции с учетной системой заказчика, что позволяет получать актуальную информацию по топологии склада и остаткам в режиме реального времени.

К преимуществам «Умного склада» относятся:

- возможность использования до 80% объема складского помещения для хранения грузов;

- высокая скорость обработки (до 300 палет одним оператором за одну рабочую смену);

- реализация системы хранения LIFO (last in first out) – «набивные стеллажи» и FIFO (first in first out) – «проходные стеллажи»;

- соответствие концепции Индустрия 4.0:

1. Совместимость – все устройства автоматизированной системы хранения взаимодействуют друг с другом и системой управления на одном языке.

2. Прозрачность – создание цифровой копии склада посредством датчиков и сенсоров, установленных на «Умном складе».

3. Техническая поддержка – программное обеспечение производит сбор, анализ, систематизацию, визуализацию данных, полученных с датчиков, что помогает человеку принимать решение, или принимает их в автоматическом режиме, тем самым высвобождая человеческие ресурсы.

4. Децентрализация управленческих решений, автоматизация различных решений системами, максимально полное освобождение человеческих ресурсов;

- глубина хранения – до 250 м;

- экономия пространства, времени и финансовых затрат;

- работа в температурных режимах – от -30° до +45°С;

- высокая безопасность эксплуатации;

- долгий срок бесперебойной работы.

«Умный склад» как элемент бережливого производства позволяет:

- оптимизировать производственную логистику;

- добиться уменьшения складских площадей;

- оптимизировать обслуживающий персонал за счет того, что функции кладовщиков переходят к комплектовщикам участков;

- в любой момент времени определить остатки материальных ценностей на складе.

Как элемент развития производственной системы, это автоматизированное и высокоэффективное решение обеспечивает максимально возможную плотность хранения продукции на квадратном метре площади складирования.

Стеллажное хранение по системе бережливого производства 5S

Термин «5S» стал популярен в 1980-х годах в производственном секторе Японии. В это время успехи компании Toyota Motor Corporation обоснованно связывали с Toyota Production System (TPS) – системой управления качеством производством. Одним из составляющих TPS был регламентированный способ организации рабочего места – «5S». В настоящее время 5S широко применяется во всем мире, и является признанным методом, способствующим повышению производительности и безопасности труда. В чем его суть, практическая польза, а также сложности применения на практике? В данной статье ответим на эти вопросы.

Определение и принципы системы 5S

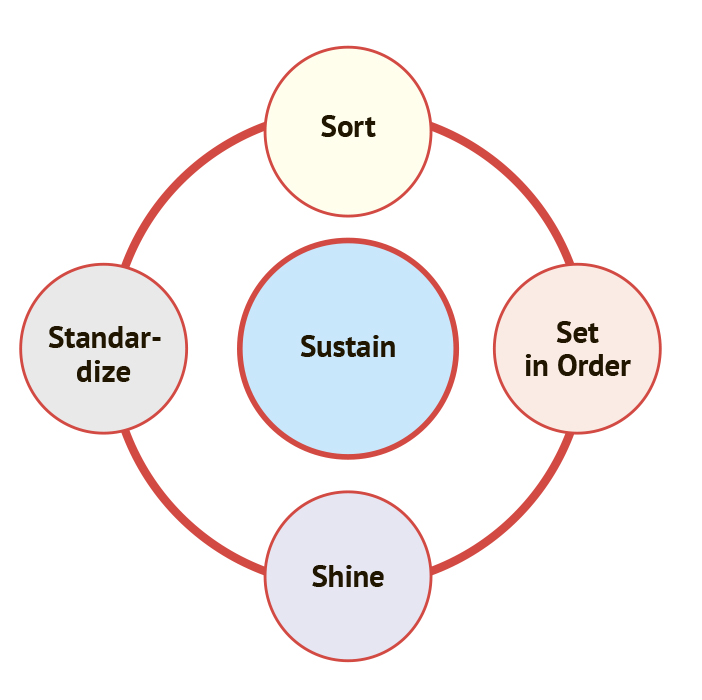

Система 5S – это способ организации рабочего пространства, основанный на следующих принципах (см. таблицу 1 и рисунок 1).

Таблица 1 . Принципы 5S

| № | Японский | Английский | Русский |

|---|---|---|---|

| 1 | Seiri | Sort | Сортировка |

| 2 | Seiton | Set in Order | Соблюдение порядка |

| 3 | Seiso | Shine | Содержание в чистоте |

| 4 | Seiketsu | Standartise | Стандартизация |

| 5 | Shitsuke | Sustain | Совершенствование |

Являясь, на первый взгляд, набором простых и очевидных правил, 5S призван сформировать определенную культуру. Это больше чем инструкции, это часть идеологии бережливого отношения к самому себе и своему рабочему окружению.

Рисунок 1. Что такое система 5S

- Сортировка.Освобождение рабочего пространства от ненужных предметов. В стандартном сценарии все предметы рабочего места разделяются несколько групп, в зависимости от частоты их использования:

- ненужные;

- необходимые редко;

- необходимые часто.

На основании проведенного анализа, принимается решение о хранении объекта на рабочем месте. На этом же этапе создают «Временный склад», на территории которого собираются предметы, ожидающие решения об их дальнейшем использовании или утилизации. См. также, как провести PEST-анализ .

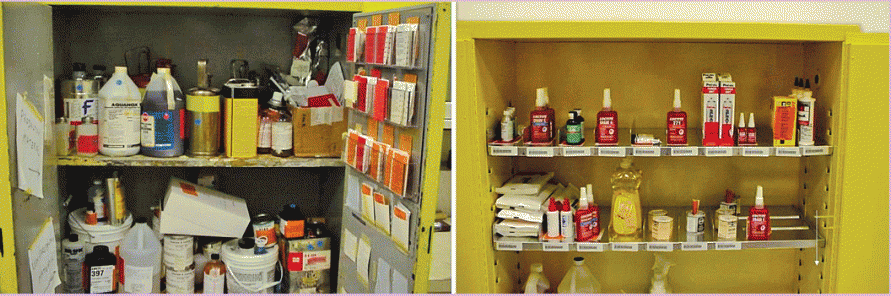

- Соблюдение порядка. В системе организации и рационализации рабочего места 5С этот принцип означает рациональное размещение объектов в пределах рабочей зоны (см. рисунок 2). Важно обеспечить безопасный и удобный доступ к рабочим предметам и объектам. Большое внимание уделяется визуализации: области хранения подписываются, выделяются цветом или светом и т. д.

Рисунок 2. До и после применения этапов 1 и 2

Рисунок 2. До и после применения этапов 1 и 2 - Содержание в чистоте. Полная чистота производственных и офисных помещений, содержание оборудования и инструментов в исправности (рисунок 3). Важно обеспечить регулярную проверку рабочих на поддержание порядка и наличие неисправностей.

Рисунок 3. Пример применения этапа «Содержание порядка»

Рисунок 3. Пример применения этапа «Содержание порядка» - Стандартизация. Регламентация достижений предыдущих принципов. Необходимо сформировать пакет документов, например:

- информационные стенды (рисунок 4);

- схемы с указаниями местоположений объектов рабочей зоны;

- знаки обозначения опасных зон, зон временных складов и бракованной продукции;

- приказы, распоряжения, чек листы аудиторов;

- прочие предостережения и важные указания;

- краткие инструкции и памятки.

Рисунок 4 . Пример информационной доски

Рисунок 4 . Пример информационной доски - Совершенствование.Поддержание и улучшение выполнения установленных процедур первых четырех пунктов. Самая важная часть методологии организации рабочего места 5S. Обычно сотрудники компании способны сделать единовременное героическое усилие и внедрить сложные процессы. Но неизбежные ошибки первого внедрения и сила сформированных привычек стремительно возвращают процессы к исходной позиции (рисунок 5).

Этот принцип призван преобразовать успешные решения 5С в культуру. Для этого необходимо продолжать контролировать исполнение положений принятых регламентов, создавать условия для предложений и их своевременного анализа, быть готовым признавать свои ошибки и меняться. Рисунок 5 . Организация рабочего пространства в офисе. До и после 5S

Рисунок 5 . Организация рабочего пространства в офисе. До и после 5S

Этапы перехода на систему 5S

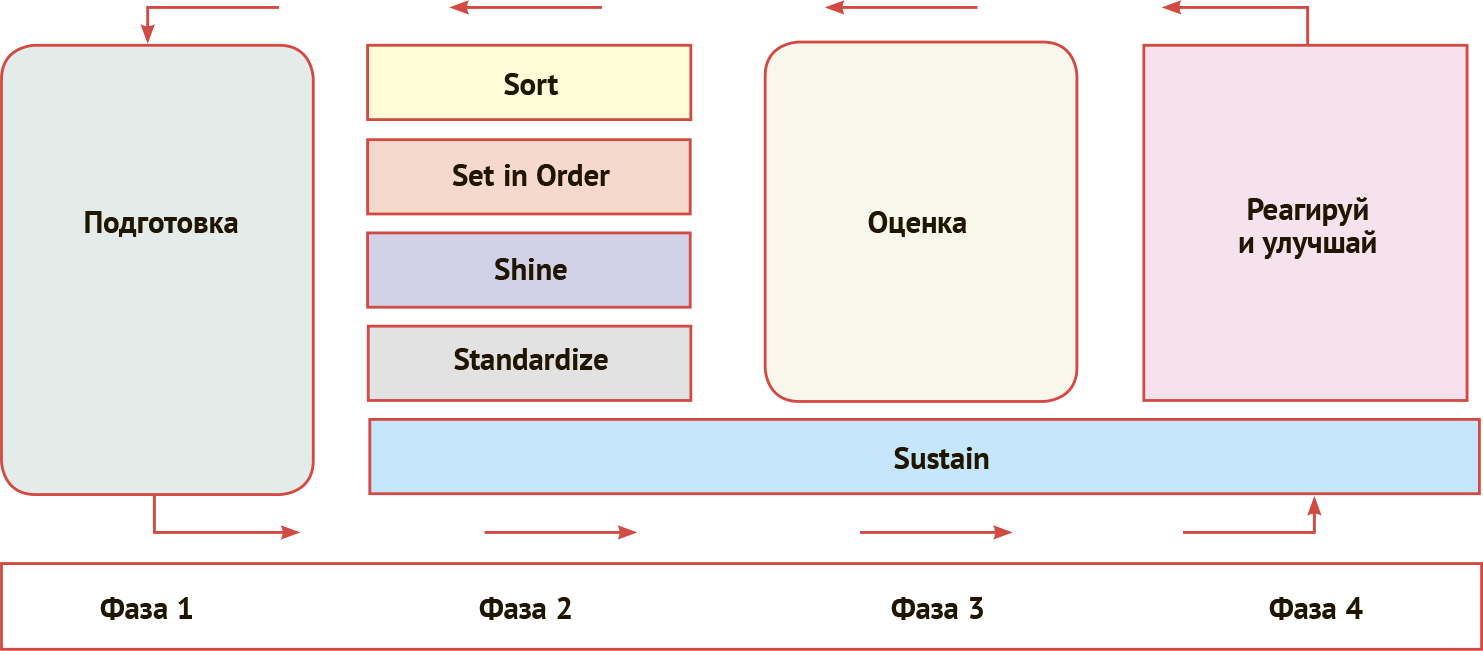

Реализация принципов 5S в компании происходит в несколько этапов, структура и названия которых остаются на усмотрение компании. Хорошим обобщением возможных вариантов будет представление в виде стандартного цикла P-D-C-A (Plan/Prepare – Do – Check – Act, см. рисунок 6).

Рисунок 6 . Фазы внедрения 5S

Результатом стандартизации должны стать пакет документов, регламентирующий предыдущие фазы 5S, система средств визуального контроля и информирования сотрудников

Фаза 1. Подготовка. Выполняет следующие задачи:

- Принимается решение о внедрении 5S.

- Определяется лидер проекта.

- Формируется команда проекта.

- Определяются целевые зоны изменений.

- Создается и исполняется план обучения.

- Диагностируется текущее состояние, создаются фотоотчеты.

- Определяются целевые показатели.

- Персонал информируется о планируемых изменениях.

Каждый из шагов важен. Акцент следует сделать на объяснении того, как 5S может способствовать повышению безопасности, предотвращению несчастных случаев на рабочем месте, снижению затрат, облегчению работы и т.д. Двигателем изменений станет топ-менеджмент компании, поэтому лидеру проекта необходимо выстроить эффективные коммуникации прежде всего с ними.

Фаза 2. Исполнение. Детальное планирование и исполнение принципов 5S.

2.1. Сортировка: определяются критерии сортировки, организовываются временные склады для условно лишних предметов, выполняется сортировка, организовывается утилизация ненужных предметов (см. таблицу 2).

Таблица 2. Пример критериев сортировки

| Решения | Частота использования предмета | Критерий |

| Ненужные | ||

| Не использовался в течение последнего года | Временный склад для принятия дальнейших решений | |

| Не используется в рабочем процессе | Временный склад для принятия дальнейших решений | |

| Не подлежит ремонту | Удалить | |

| Необходимые редко | Использовался не больше 3 раз за последние полгода | Хранить в пределах рабочей зоны на среднем расстоянии |

| Используется не чаще 2 раз в год | Хранить в пределах рабочей зоны на удаленном расстоянии | |

| Необходимые часто | Используется еженедельно | Хранить в пределах рабочей зоны на близком или среднем расстоянии |

| Используется ежедневно | Хранить в пределах рабочей зоны на близком расстоянии | |

| Используется ежечасно | Хранить в непосредственной близости либо носить с собой |

2.2. Соблюдение порядка. Продолжается тотальная инвентаризация с сопутствующей расстановкой вещей на определенные позиции. Примерами новых правил могут являться следующие:

- маркировка инструментов, оборудования и материалов любым заметным способом, например, используя цветовой код;

- хранение предметов рядом с местом их использования, согласно последовательности производственного процесса;

- похожие предметы хранятся вместе;

- определяется запас каждого вида необходимых предметов;

- запрещается хранение предметов навалом, в глубоких емкостях;

- обеспечивается свободный доступ к часто используемым предметам;

- используются инструментальные доски;

- размещение предметов должно быть безопасным и т.п.

Предметы и их маркировку следует подготовить не только для сотрудников, использующих их постоянно. Удобный доступ к предмету и обозначениям следует организовать для любого сотрудника, имеющего соответствующее право на использование предмета.

Результатом стандартизации должны стать пакет документов, регламентирующий предыдущие фазы 5S, система средств визуального контроля и информирования сотрудников.

2.3. Содержание в чистоте. Этот пункт может играть ключевую роль на производственных площадках с высокими требованиями к чистоте. Например, микробиологическое производство особенно чувствительно к заражениям сторонними микроорганизмами. Спецификой технологического процесса определяется степень регламентации и контроля. Можно выделить несколько общих шагов:

- Делегируются назначения на уборку. Чистота — ответственность каждого сотрудника и рабочие места разделяются на разные зоны по степени требования к чистоте.

- Формируется расписание уборок и диагностике оборудования.

- Детализируются объекты чистки и проверки на функциональность.

- Определяются методы, инструменты и материалы, используемые при очистке и проверке оборудования.

- Уборка практикуется ежедневно, но по возможности, не занимает много времени.

Сочетание функций очистки и диагностики дефектов и поломок приводит к более комфортной и безопасной среде, создает лучшие условия для посещений сторонними людьми (например, кредиторами).

2.4. Стандартизация. Не представляет большой сложности для компаний в России. Десятилетия бюрократизации процессов сформировали высокий уровень компетенции в регламентации действий сотрудников. Но нередко за толстыми томами положений и регламентов теряется смысл этапа стандартизации, который заключается в постоянном улучшении процесса. На этом этапе документируются или улучшаются:

- должностные обязанности в части обеспечения чистоты и безопасности работы с оборудованием;

- инструкции по работе с оборудованием, правила эксплуатации;

- графики обслуживания и диагностики;

- средства визуального контроля;

- процедуры аудита рабочей зоны.

Результатом стандартизации должны стать пакет документов, регламентирующий предыдущие фазы 5S, система средств визуального контроля и информирования сотрудников.

Если процесс не работает, то не стоит спешить с поиском причин в сотрудниках. Нередко существуют объективные причины, о которых сотрудники по разным причинам не могут сообщить руководству.

Фаза 3 и 4. Оценка и совершенствование. Цель этих фаз в преобразовании принятых решений в образ мышления, в культуру бережливого отношения к производственному процессу, сотрудникам, материалам и оборудованию. Необходимо найти баланс между дисциплиной и собственным участием сотрудников в восприятии новых ценностей.

3.1. Оценка. Аудит исполнения принятых решений является обязательной частью проекта внедрения 5S. Примером чек листа, который можно использовать на этом этапе, является приложенный файл.

3.2. Реагируй и улучшай. Если процесс не работает, то не стоит спешить с поиском причин в сотрудниках. Нередко существуют объективные причины, о которых сотрудники по разным причинам не могут сообщить руководству. Важно стимулировать сотрудников на генерацию новых идей, но не в ущерб основным обязанностям. В этом случае важно не оставлять инициативы без ответа.

Говоря о 5S, мы говорим об изменении мышления. Как следствие, причины неудачного внедрения новой парадигмы — это чаще всего субъективные причины. И речь прежде всего о руководстве компании.

Использование системы организации и рационализации рабочего места 5S на практике

5S — это мягкий переход в бережливое производство. В идеале цели бережливого производства достигаются за счет коучинга и участия команды, но на практике свою эффективность чаще доказывают контроль, приказы и наложение незначительных штрафов. Почему так происходит?

Дело в том, что, говоря о 5S, мы говорим об изменении мышления. Как следствие, причины неудачного внедрения новой парадигмы — это чаще всего субъективные причины. И речь прежде всего о руководстве компании. Внедрение 5S с последующим переходом к этапам внедрения бережливого производства вскрывает большинство болезней, распространенных в той или иной мере, но на всех предприятиях. Сформулируем наиболее частые ограничения, с которыми приходится сталкиваться на практике:

- Отсутствие поддержки первого лица компании или его нежелание участвовать в проекте. Не стоит отпускать столь важный вопрос на самотек или на уровень формального подхода.

- Неэффективное совмещение деятельности руководителями. Руководители, имеющие доходы или интересы «на стороне», не могут уделять должного количества времени компании. Потери от найма таких сотрудников необязательно превышают выгоды, но практически всегда недооцениваются.

- «Управление по телефону». Если строите что-то новое, готовьтесь минимум на 70% находится «в поле», в данном случае — на производственной площадке.

- Ошибочное представление, что культура формируется для подчиненных, специалистов, но не для руководства. Культура формируется для всех в компании, воспитывается командный дух. Желание проводить лишнюю черту между топ-менеджментом и специалистами может навредить проекту.

- Неготовность первого лица принимать серьезные кадровые решения. В любом предприятии находится менеджер, пассивно или активно саботирующий изменения. От таких подчиненных рано или поздно приходится избавляться, но редко это происходит своевременно.

- Несправедливое решение в пользу нужных людей. Решение принимается не из принципа «лучше для компании», а из принципа «лучше для меня». Кто нужнее, тот и прав. Например, специалист отдела охраны труда на микробиологическом производстве настаивал на существенной реорганизации работы и смене позиций оборудования, считая текущее положение небезопасным. Однако главный инженер наотрез отказывался от изменений, ссылаясь на срыв производственных планов. Генеральный директор, понимая свою зависимость от главного инженера, принял решение в пользу текущего положения. В итоге случилась авария, в результате которой по счастливой случайности, люди не пострадали, но пострадало оборудование. В конечном итоге, замечания специалиста охраны труда были учтены, но компания понесла убытки.

- Нарушение дисциплины самим руководством.

- Публичная замена решений руководителя другим решением. Если решение подчиненного менеджера не нравится, лучше обсудить с ним лично. Это проблема общего руководства компанией, но она нередко обостряется при внедрении 5S, обостряется. Например, главный инженер принял решение в рамках своей компетенции и принципов 5S заменить устаревшее оборудование, как небезопасное. Генеральный директор публично отменил это решение, ссылаясь на бюджет, хотя стоимость оборудования была небольшой и главный инженер действовал в рамках своих полномочий. В итоге проект внедрения 5S был реализован без соблюдения принципов безопасности сотрудников в полной мере.

- Неумение делегировать задачи. Это проблема общего характера, но обостряется при внедрении проекта 5S. Применение 5S затрагивает все подразделения компании и является трудозатратным. При неумении расставлять приоритеты, проект рискует затянуться, и более того, может вызвать абсурдные дискуссии. На примере из реальной практики: на рабочих совещаниях проекта 5S генеральный директор уделял приоритетное внимание правилам пользования офисной кухней и столовой. Вместо того, чтобы отдать решение возникающих вопросов соответствующим службам и сосредоточится непосредственно на производственной площадке.

- Недостаток ресурсов для реализации проекта внедрения 5S.

- Нежелание том-менеджмента менять парадигмы и полная неготовность к рискам. Работа по стандартам 5S — это всегда дополнительные затраты и изменения. Иными словами, это инвестиции со своими рисками. Перестановка оборудования, загрузка производственного персонала могут показаться слишком высоким рискам и привести к отказу от проекта.

- Предвзятое отношение к определенным сотрудникам, функциям или департаментам. Приведем пример. В обязательной инвентаризации при внедрении 5S участвовали сотрудники бухгалтерии, с которыми у лаборатории «не сложились отношения». В итоге ненужного выяснения отношений, решение относительно простой задачи затянулось на месяц.

- Непонимание принципов работы новых методик первым лицом и топ-менеджментом компании.

- Невыполнение руководством обещаний и взятых на себя обязательств.

- Открытый или скрытый саботаж отдельных менеджеров. В этом случае руководителю проекта, внедряющего 5S, помогает работа с одним из подчиненных такого менеджера «напрямую». При этом приказом необходимо закрепить ответственность за самим менеджером, чтобы обеспечить его вовлеченность. Генеральный директор требует отчет не у специалиста, а у саботирующего менеджера, не нарушая при этом принципы субординации.

- «Аутсорсеры в штате». Речь идет о сотрудниках, которые не заточены на результат. Если есть причина, которая позволит отложить задачу, они ей обязательно воспользуются. При возможности, такие сотрудники переложат устранение причины на руководство, независимо от того насколько причина весома. Так как руководство часто перегружено, то решение важного вопроса откладывается, а «аутсорсер» получает законную причину ничего не делать.

Выводы

5S — это способ организации рабочего пространства, основанный на принципах бережливого отношения к сотрудникам, коммуникациям, оборудованию и материалам. Внедрение 5S — это процесс изменения мышления всех сотрудников компании. Чаще всего успех проекта зависит от наличия ресурсов и руководства компании к изменениям. Большое внимание стоит уделить общению с сотрудниками и контролю за исполнением принятых решений.

Что такое система 5С на производстве

5S – это разработанная в Японии система организации и рационализации рабочих мест, направленная на повышение эффективности и управляемости операционной зоны, увеличение производительности труда, экономию времени и совершенствование корпоративной культуры. Концепция бережливого производства 5S подразумевает, что все сотрудники предприятия – от уборщицы до топ-менеджеров – соблюдают несколько простых правил. При этом не требуется применения новых управленческих программ и технологий.

История и принципы системы 5S

Бережливое производство 5С в качестве философии в первые было внедрено на японских предприятиях после Второй мировой войны. Изначально система предусматривала всего 4 действия, позднее добавилось 5-е. Слова, обозначающие их, в японском языке начинаются на «С», что и легло в основу названия концепции. В современной интерпретации 5С – это:

1. Сортировка. Четкое деление всех вещей на нужные и ненужные, причем от последних необходимо избавиться.

2. Соблюдение порядка. Каждый предмет находится на своем месте. Такая организация хранения вещей позволяет не тратить время на их поиски.

3. Содержание в чистоте. Рабочее место всегда должно быть чистым и аккуратным. За поддержанием порядка должны следить все сотрудники.

4. Стандартизация. Важное условие для соблюдения названных выше правил. Предполагает создание необходимых инструкций и других регламентов.

5. Совершенствование. В буквальном переводе с японского – «воспитание». У сотрудников должна сформироваться привычка точного соблюдения установленных процедур, стандартов и правил.

Результаты внедрения системы 5S

В повседневной деятельности компании система 5S помогает поддерживать организованность и прозрачность производственных процессов. Это позволяет повысить эффективность работы предприятия в целом. В результате успешного внедрения системы 5S также улучшаются условия труда, поэтому повышается его производительность, уменьшается риск простоев, снижается количество финансовых потерь. Вот одни из возможных плюсов применения концепции 5С:

- уменьшение несчастных случаев на производстве;

- улучшение качества выпускаемой продукции, снижение процента брака;

- стандартизация и унификация рабочих мест;

- сокращение времени на выполнение отдельных технологических операций.

Компоненты системы 5S

Мероприятия, положенные в основу системы бережливого производства 5С, – это логичные базовые правила управления, которые подходят для любого отдела и технологического направления. Отличительной особенностью концепции 5С является системный подход. Рассмотрим подробнее ее компоненты или основополагающие принципы.

Сортировка в разрезе концепции 5С означает освобождение пространства на рабочем месте и удаление всего, что не потребуется при выполнении необходимых технологических операций.

У многих сотрудников и руководителей не сформирована привычка вовремя избавляться от вещей, которые уже не нужны для выполнения профессиональных обязанностей. Хранение таких предметов «на всякий случай» обычно приводит к созданию беспорядка и даже появлению препятствий в производственной зоне. Удаление ненужных вещей помогает поддерживать порядок на рабочем месте, повышает безопасность труда, снижая производственные риски.

В целях бережливого производства все сотрудники должны быть вовлечены в процесс сортировки. Их задача – выявить предметы, которые:

- необходимо немедленно утилизировать;

- переместить в более подходящее для хранения место;

- оставить на специально выделенных и обозначенных местах.

Для наглядной демонстрации того, сколько лишнего накопилось в производственной зоне, можно использовать метод ярлыков. В данном случае каждый предмет – кандидат на удаление маркируется специальной картинкой – красным флажком. Если помеченные таким образом вещи не используются дольше 30 дней, от них избавляются.

Система 5С предписывает определить и обозначить место для каждого необходимого в операционной зоне предмета. Это особенно важно, когда работа в компании организована по сменам. Если сотрудники кладут инструменты, комплектующие и документы каждый раз в разные места, их коллегам приходится тратить много времени на непродуктивные поиски. В целях бережливого производства и повышения производительности труда нужно четко определить зоны для хранения всего необходимого в работе. При этом расположение вещей должно отвечать требованиям безопасности, качества и эффективности выполнения технологических операций. При реализации концепции предметы 5С размещаются в соответствии со следующими принципами:

- расположение на видном месте;

- легкость доступа к вещи;

- простота использования;

- легкость возвращения на место.

Содержание в чистоте

В рамках системы 5С необходимо обеспечить опрятность рабочих зон и постоянно поддерживать в них порядок. В целях бережливого производства рекомендуется проводить уборку в начале или в конце дня/смены. Это позволяет немедленно устранить потенциальные проблемы, которые могут привести к остановке технологического процесса на конкретном участке или даже во всей компании.

Порядок действий при реализации программы 5С следующий:

- разбить все пространство на зоны, разработать карты и схемы с указанием расположения оборудования, столов рабочих и т. д.;

- поделить сотрудников на группы и закрепить за ними территории для уборки (например, часть цеха или определенный этаж офиса);

- установить время проведения уборки (5–10 минут до начала и по окончании работы, после обеда, во время простоев и т. д.).

Этот принцип концепции 5С на производстве требует письменного закрепления правил содержания рабочего места и инструкции с пошаговым описанием мероприятий по поддержанию порядка. В целях бережливого производства необходимо также разработать методы контроля за исполнением регламентов, меры по поощрению сотрудников. При этом все в компании должны понимать, почему важно соблюдать установленные стандарты чистоты.

Концепция 5С предполагает как выработку привычки по поддержанию порядка, так и постоянное совершенствование сложившейся системы. Для достижения этих целей необходимо:

- осуществлять наблюдение за работой оборудования, принимать меры по облегчению его обслуживания;

- использовать фото до и после применения принципов бережливого производства для оценки конечного результата;

- организовывать аудиты для анализа эффективности реализации концепции 5С.

Как внедрить систему 5S

Внедрение системы 5S необходимо производить поэтапно. Это позволит добиться оптимального результата, придать изменениям планомерную форму, успешно преодолеть возможное сопротивление персонала. Процесс можно разбить на следующие этапы или задачи.

- Ознакомиться с принципами и принять систему5Св компании.

- Навести порядок и делегировать ответственность.

- Определить структуру технологического процесса и планировки помещений.

- Разъяснить основы концепции 5S коллективу компании.

- Провести общую уборку помещений и прилегающей территории.

- Внедрить программу на всех производственных участках.

- Использовать контрольные проверки для оценки успешности внедрения концепции бережливого производства.

- Снизить количество отходов (по возможности).

- Создать чистую и безопасную производственную среду.

- Разработать систему мотивации рабочих и сотрудников офиса.

- Обеспечить регулярность действий по поддержанию чистоты, проведение периодического контроля.

- Стандартизировать процедуры и постепенно усиливать требования.

- Постоянно совершенствовать бережливое производство.

На каждом этапе программы необходимо фиксировать достижение показателей по каждому из принципов концепции 5С. В процесс необходимо вовлекать всех без исключения сотрудников. Важно понимать, что такое система 5С на производстве, – это не перечень мероприятий, которые проводятся время от времени: они должны практиковаться постоянно.

Типичные ошибки при внедрении системы 5S

Негативный пример руководителя. Внедрение программы 5С на производстве может осложниться из-за того, что задачи по поддержанию порядка ложатся только на плечи рядовых сотрудников. При этом руководители могут не участвовать в общем деле и позволяют себе беспорядок на рабочем месте. В идеале в кабинете первых лиц компании все должно быть так же чисто и аккуратно, как и у обычных сотрудников.

Штрафные санкции. Для успешного применения концепции 5С необходимо положительное подкрепление рабочих. Штрафы, наоборот, убивают инициативу и мотивацию. В целях бережливого производства рекомендуется премировать сотрудников за чистоту. Подойдет и нематериальное поощрение (награждение лучшего рабочего месяца, доска почета и т. д.).

Неправильная работа с возражениями. При внедрении концепции 5S у персонала часто возникают возражения: «Я и так знаю, где лежат нужные вещи», «Мне так удобно», «У меня творческий беспорядок». Необходимо грамотно донести до сотрудников преимущества бережливого производства. Основная трудность – изменить сложившиеся привычки.

Пошаговый план внедрения системы 5S – основополагающий инструмент бережливого производства

Автор: algoritminfo · Опубликовано 06.03.2019 · Обновлено 19.01.2020

6 шагов: от начала внедрения до результата

Наверное, нет такой компании, которая не мечтала бы о повышении операционной эффективности и прибыльности. Причем, это же не просто мечта, а необходимость, которой содействует система по организации и рационализации рабочего пространства (5S) – один из самых известных и основополагающих инструментов бережливого производства.

Система 5S – это «визитка» успешной компании. Данную систему применяют не только на производственных предприятиях, но и в офисах, а также в организациях, предоставляющих услуги (мэрии, медучреждения, торговля, банки, страховые компании).

Если вы хотите стать заметным участником в своей отрасли, быть лучшим или среди лучших – вам желательно внедрить эту систему.

Потребители, посещая предприятия с порядком и чистотой на рабочих местах и в производственных помещениях, могут делать выводы, что в таких условиях производятся качественные продукты и услуги, которые стоит покупать.

У новых сотрудников и старых создается лояльное и позитивное отношение к предприятию, комфортно-психологический климат и стимулируется желание работать.

Высший и средний менеджмент получает снижение нагрузки при организации работы подразделений, своевременное выполнение операционных планов и улучшение технико-экономических показателей.

Для акционеров и собственников правильно реализованная и встроенная в организацию производственного процесса система 5S даёт повышение операционной эффективности и прибыльности компании.

Кроме того, система 5S способствует внедрению различных инструментов операционной эффективности и бережливого производства. Ее также внедряют для повышения уровня качества продукции, охраны труда, снижение количества дефектов и числа несчастных случаев.

И, как уже было сказано выше, систему 5S внедряют для создания профессионального и позитивного имиджа у клиентов, аудиторов, гостей и акционеров компании.

Однако неопытным специалистам и руководителям задача внедрения системы 5S кажется непонятной или очень сложной. Возникает много вопросов:

Из каких шагов состоит процесс внедрения системы 5S? С чего начать? Что делать, чтобы система после внедрения развивалась и не давала отката?

Чтобы помочь вам сориентироваться в этих вопросах, рекомендуем следующий пошаговый план, в котором описаны все шаги внедрения системы 5S: от начала внедрения до результата.

(Если вам есть, чем его дополнить – милости просим в комментариях.)

Общий план действий

Шаг 0 – понять цели системы 5S и принять решение

Вы на правильном пути, так как изучаете этот пошаговый план и, скорее всего, уже знаете цели и принципы 5S (если нет, то подробнее будет ниже или здесь). Возможно, уже приняли решение внедрять эту систему в компании.

Шаг 1 – утвердить начало внедрения системы 5S

Первым делом необходимо создать рабочую группу по внедрению системы (проекта), возглавить которую должен статусный лидер – первый руководитель.

Заместителем руководителя рабочей группы и ответственным за внедрение может быть сотрудник, например, ответственный за качество или заместитель перового руководителя, который будет действовать по этому проекту не только от своего имени, но и руководителя рабочей группы.

Членами рабочей группы желательно назначить ключевых специалистов и руководителей смежных подразделений.

Примерный состав рабочей группы:

- Руководитель рабочей группы (статусный лидер и лидер изменений) – это первый руководитель компании, несет ответственность за результативность и эффективность применения системы 5S и обеспечивает ее реализацию на всех уровнях организации).

- Заместитель руководителя рабочей группы (лидер изменений) – осуществляет консолидацию информации, разработку инструкций, ответственный за контроль и организацию мероприятий по внедрению системы.

- Члены рабочей группы (лидеры и агенты изменений) – специалисты и руководители, осуществляют разработку и согласование инструкций, координацию и дополнительный контроль внедрения этапов системы.

Состав рабочей группы утверждается приказом по предприятию. За выбранными людьми закрепляются новые функции и обязанности. Таким образом утверждается начало внедрения системы.

Шаг 2 – составить план внедрения системы 5S

Рабочей группе поручается составление годового плана (дорожной карты) внедрения системы 5S по предприятию.

План должен включать:

- Объявление кампании о внедрении системы.

- Разработку базовых инструкций для первых этапов.

- Назначение и обучение аудиторов, обучение персонала.

- Проведение основных этапов внедрения системы.

- Проведение аудитов на каждом этапе.

- Подведение итогов на каждом этапе.

- Составление нового годового плана продвижения системы.

Для подразделений, в зависимости от их специфики, могут составляться отдельные дорожные карты, с подробной детализацией мероприятий по каждому этапу внедрения системы, вытекающие по срокам из общего плана.

На этом же этапе разрабатываются инструкции для первого, второго и третьего этапа. (Или хотя бы для первого, остальные позже.)

— Почему план на год, а не больше или меньше?

Учитывая, что внедрение системы и последующее развитие не ограничивается одним годом и пятью этапами (на пятом этапе и после усилия переходят в фазу поддержания и дальнейшего развития системы), разумнее делать ежегодные планы, совершенствуя результаты. Добавляя, например, новые инструменты управления и бережливого производства.

Также нет смысла устанавливать срок меньший, опыт с большой вероятностью закончится безрезультатно, подвигать персонал на внедрение улучшений станет еще труднее. (Но все это на усмотрение организации.)

— Почему инструкции для каждого этапа, а не стандарт?

По моему опыту, инструкции, разработанные отдельно для первого, второго и третьего этапа лучше сосредоточивают сотрудников на каждом этапе внедрения. Тем более, что четвертый этап подразумевает формирование детального, гибкого и понятного стандарта требований уже вашей системы 5S, разработан с учетом специфики компании, который закрепит ее успех.

Однако организации могут сразу использовать стандарты или регламенты, разработанные для себя или отработанными в других компаниях.

Рекомендую изучить информацию из Национального стандарта РФ ГОСТ Р 56906-2016 — «Бережливое производство. Организация рабочего пространства (5S)» и книгу Растимешина В.Е. и Куприяновой Т.М. «Упорядочение. Путь к созданию качественного рабочего места. Практическое пособие».

Шаг 3 – Объявление кампании о внедрении системы 5S

На этом важном этапе, когда рабочей группой сделаны все необходимые подготовительные мероприятия, понятен план и цели внедрения проекта, первый руководитель собирает сотрудников организации и объявляет о начале внедрении системы.

В первую очередь ему необходимо пояснить персоналу, для чего внедряется система, то есть какие результаты должен будет получить персонал, менеджеры, собственники, клиенты и аудиторы компании.

Здесь же он представляет центральную команду внедрения – заместителя руководителя и членов центральной рабочей группы.

Основная цель данного мероприятия показать персоналу намеренность и вовлеченность первого руководителя. А также дать общую информацию о системе и целях.

Конкурс на лучшее название

Дополнительно можно объявить конкурс среди сотрудников на лучшее название системе 5S, чтобы дать свое уникальное название и приобщить их к внедрению проекта уже на этом этапе.

Рабочей группе надо будет выбрать название и наградить победителя.

Шаг 4 – Обучение принципам системы 5S в компании

Далее происходит более подробное объяснение смыслов и содержания принципов 5S персоналу компании. Доводятся ранее подготовленные презентации и инструкции.

Отдельное обучение проходят аудиторы особенностям и порядку проведения аудита подразделений, выбранные из числа сотрудников компании.

Информирование

На этом же шаге вывешиваются стенды по 5S, на которых происходит текущее и последующее информирование.

Если проводился конкурс на лучшее название, то на стенде вместо 5S, как правило, пишут выбранное название системы.

И рассматриваются другие способы информирования сотрудников, например – внутрикорпоративный сайт, рассылка, корпоративная газета и т.д.

Шаг 5 – Осуществление этапов 5S

Теперь можно приступать к внедрению основных этапов организации и рационализации рабочих мест/пространства.

Напоминаю, что 5S была разработана в послевоенной Японии, получила свое название от первых букв пяти японских слов (Seiri, Seiton, Seisou, Seiketsu, Shitsuke), являющихся, в свою очередь, пятью этапами внедрения системы.

Общая схема внедрения

Вот, что означает каждый этап системы 5S

Сэири (整理) «сортировка» (нужное-ненужное) — чёткое разделение вещей на нужные и ненужные и избавление от последних.

Сэитон (整頓) «соблюдение порядка» (аккуратность) — упорядоченное и точное расположение и хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

Сэисо (清掃) «содержание в чистоте» (уборка) — содержание рабочего места в чистоте и опрятности.

Сэикэцу (清潔) «стандартизация» (установление норм и правил) — необходимое условие для выполнения первых трёх правил.

Сицукэ (躾) «совершенствование» (буквальный перевод — воспитание) (самодисциплина) — воспитание привычки точного выполнения установленных правил, процедур и технологических операций.

Этап 1. Сортировка (нужное-ненужное)

На первом этапе осуществляется разделение предметов на нужные и ненужные и удаление ненужных.

Задачей этапа сортировки предметов является – научиться определять, видеть и удалять из производственного и управленческого процесса ненужные предметы, делать это постоянно, регулярно, по определенным выработанным правилам.

Все материалы, оборудование и инструмент сортируют на:

- нужные всегда — материалы, которые используются в работе в данный момент;

- нужные иногда — материалы, которые могут использоваться в работе, но в данный момент не востребованы;

- ненужные— брак, неиспользуемые инструменты, тара, посторонние предметы.

Сортировка должна проводиться по шагам:

- определение нужных предметов;

- разделение предметов на нужные всегда, нужные иногда и ненужные;

- удаление ненужных предметов;

- обеспечение сотрудников нужными предметами.

Процесс сортировки предметов направлен на достижение безопасности (устранение атмосферы хаоса, исключения возможности разрушения, порчи, ударов, помех, столкновений, исключения производственного травматизма и др.), качества (исключение вероятности использования бракованных и сломанных материалов, устаревшей информации, документации и пр.) и производительности (повышение эффективности производственной и офисной площади, снижение времени, затрачиваемого на поиск нужных вещей, времени, требуемого на переучет и т.д.), оптимизации складских запасов.

Этап 2. Соблюдение порядка (всё на своём месте)

На втором этапе осуществляется размещение нужных предметов на рабочем месте/пространстве так, чтобы максимально снизить потери при их использовании и поиске персоналом организации.

Определяется местоположение каждого предмета. Делаются необходимые разметки, указатели и таблички.

Разрабатывается и реализуется решения, которые обеспечивают быстроту, легкость и безопасность доступа к «нужным всегда» и «ненужным иногда» предметам, визуализацию способа хранения и контроль наличия, отсутствия или местонахождения нужного предмета.

А также свободу перемещения нужных предметов и эстетичность производственной среды.

Расположение предметов отвечает требованиям:

- безопасности;

- качества;

- эффективности работы.

Четыре правила расположения вещей:

- на видном месте;

- легко взять;

- легко использовать;

- легко вернуть на место.

Этап 3. Содержание в чистоте (уборка)

Третий этап предполагает осуществление постоянного поддержания рабочих мест/пространства, предметов в чистоте и постоянной готовности к использованию.

Рабочая зона должна поддерживаться в идеальной чистоте.

Даже в соответствие с российскими Правилами внутреннего трудового распорядка каждый работник отвечает за поддержание рабочего места/пространства в чистоте.

Необходимо разработать правила уборки для каждого рабочего места/пространства/подразделения.

Во время проведения систематической уборки на постоянной основе должны выявляться источники загрязнений рабочих мест/пространства, предметов, которые могут являться потенциальным источником возникновения проблем.

Правила обеспечения и поддержания чистоты рабочих мест/пространства должны включать:

- объекты (рабочие места/пространство, предметы, оборудование, спецтехника);

- периодичность уборки; методы выполнения уборки;

- методы контроля уборки.

Ожидаемые эффекты от проведения мониторинга потенциальных источников загрязнения:

- сокращение простоев из-за неисправности оборудования и механизмов;

- улучшение санитарно-гигиенических условий труда;

- сокращение аварий из-за неисправности оборудования и механизмов;

- предупреждение аварий, пожаров, несчастных случаев.

Этап 4. Стандартизация

К стандартам содержания рабочих мест относят документы, регламентирующие:

- сортировку предметов;

- перечень нужных предметов и их расположение на рабочем месте; уборку на рабочем месте;

- контроль выполнения стандартов содержания рабочих мест;

- другое, на усмотрение организации по теме.

Этот принцип требует формального, т.е. письменного закрепления правил содержания рабочего места, технологии работы и других процедур.

Необходимо создать рабочие инструкции, которые включают себя описание пошаговых действий по поддержанию порядка.

Если внедрение 5S происходит впервые, и использовались инструкции (или иной подход), то на этом этапе разрабатывается и утверждается регламент работы по системе, в котором учитываются наработки, полученные на предыдущих этапах.

Также имеет смысл вести разработки новых методов контроля и вознаграждения подразделений и отличившихся сотрудников. Например, подразделения можно награждать переходящими кубками и дипломами «За высокую культуру труда и соблюдение требований системы 5S», а сотрудников дипломами «За образцовое состояние рабочего места».

Этап 5. Совершенствование

На пятом этапе осуществляется процесс непрерывного поддержания и развития ранее полученных результатов.

Первый руководитель дает сотрудникам понять, что организация рабочего места является не только одним из главных приоритетов, теперь стремимся к постоянному совершенствованию рабочего места.

Осуществляется окончательное закрепление сфер ответственности каждого сотрудника.

Вырабатывается привычка ухода за рабочим местом в соответствии с уже существующими процедурами.

Сотрудники должны соблюдать стандарты и непрерывно совершенствовать их. А также нести ответственность за выполнение требований регламента к организации рабочего места/пространства, в том числе за устранение замечаний, выявленных при проведении проверок.

Используются фотографии БЫЛО/СТАЛО для сравнения того, что было и стало, и каким должно быть рабочее место.

Продолжается организация и проведение аудита, чтобы оценить эффективность внедрения и развития системы 5S.

Награждаются и отмечаются лучшие подразделения и сотрудники.

Шаг 6 – Составление нового плана продвижения системы 5S

Не останавливаемся на достигнутом, составляем план на следующий год. Возможно, добавляем новые инструменты управления и бережливого производства, в том числе положение о рациональных предложениях.

А также обеспечиваем сотрудников нужными предметами, необходимость которых выявили на прошлых этапах.

Роль первого руководителя

Можно много и долго говорить о роли первого руководителя, но факт остается фактом, его факультативное отношение к проекту внедрения системы 5S может существенно осложнить процесс внедрения.

Первый руководитель несет ответственность за результативность и эффективность применения системы и обеспечивает ее реализацию на всех уровнях организации.

Также имеет смысл напомнить, что большинство проблем, дефектов и ошибок в организациях порождены системой (94 %, по расчетам Деминга ). Отношение к ним как к единичным случаям только дестабилизирует процесс. Для дальнейших улучшений требуются системные изменения, которые находятся в компетенции руководства.

Стеллажное хранение по системе бережливого производства 5S

Организация рабочего пространства (5S)

Lean production. Workspace organization method (5S)

Дата введения 2016-10-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным образовательным учреждением высшего образования “Московский автомобильно-дорожный государственный технический университет (МАДИ)” совместно с рабочей группой в составе: ФГБОУ ВПО “АГУ”, АНО “Академия менеджмента”, ОАО “Амурский судостроительный завод”, ООО “БалтСпецСплав”, АО “Вертолеты России”, ОАО “Выксунский металлургический завод”, ООО “Газпромнефть-Снабжение”, КнАФ ЗАО “Гражданские самолеты Сухого”, ОАО “Ил”, ОАО “Корпорация “Иркут”, “Казанский национальный исследовательский технический университет им.А.Н.Туполева – КАИ” (КНИТУ-КАИ), ОАО “КАМАЗ”, ООО “ЛинСофт”, ПАО “Компания “Сухой”, АО “Лада-Имидж”, Министерство промышленности и торговли Республики Татарстан, ООО “Национальные системы менеджмента”, ОАО “НЛМК”, ПАО “Научно-производственная корпорация “Объединенная вагонная компания (ПАО “НПК ОВК”), ОАО “Прибалтийский судостроительный завод “Янтарь”, ПАО “OAK”, ГК “Оргпром”, ООО “ПензТИСИЗ”, Государственная корпорация по атомной энергии “Росатом”, ОАО “РЖД”, АО “РСК “МиГ”, МОО “Союз бережливых”, ЗАО “Центр “Приоритет”, Удмуртский государственный университет, ОАО “Черкизовский МПЗ”

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 076 “Системы менеджмента”

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Май 2017 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ “О стандартизации в Российской Федерации” . Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе “Национальные стандарты”, а официальный текст изменений и поправок – в ежемесячном информационном указателе “Национальные стандарты”. В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя “Национальные стандарты”. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт разработан на основе передового опыта, накопленного организациями Российской Федерации и с учетом лучшей мировой практики по организации рабочего пространства.

Настоящий стандарт разработан для применения в любых организациях, принявших решение повышать эффективность деятельности за счет применения метода по организации рабочего пространства (5S) (далее – метод 5S).

Настоящий стандарт разработан с использованием нормативной базы ГОСТ Р 56020 и ГОСТ Р 56407.

1 Область применения

Настоящий стандарт предназначен для использования в системах менеджмента бережливого производства (далее – СМБП) и в других системах менеджмента и применим ко всем организациям независимо от их размера, формы собственности и вида деятельности.

Настоящий стандарт устанавливает требования по использованию метода 5S на основе рекомендуемых принципов БП в соответствии с ГОСТ Р 56407.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 56020-2014 Бережливое производство. Основные положения и словарь

ГОСТ Р 56407-2015 Бережливое производство. Основные методы и инструменты

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики

ГОСТ Р 56907-2016 Бережливое производство. Визуализация

ГОСТ Р 56908-2016 Бережливое производство. Стандартизация работы

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю “Национальные стандарты”, который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя “Национальные стандарты” за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 56020, а также следующие термины с соответствующими определениями:

организация рабочего пространства (5S) (workspace organization): Пять взаимосвязанных принципов организации рабочего пространства, направленных на мотивацию и вовлечение персонала в процесс улучшения продукции, процессов, системы менеджмента организации, снижение потерь, повышение безопасности и удобства в работе.

[ГОСТ Р 56020-2014, статья 4.20]

3.2 рабочее место (workplace): Часть рабочего пространства, оснащенная необходимыми техническими средствами, в которой совершается трудовая деятельность.

3.3 рабочее пространство (workspace): Часть территории, где осуществляется трудовая деятельность.

Примечание – К части территории могут относиться: корпуса, здания, сооружения, помещения, участки, площадки и т.д.

4 Основные положения

4.1 Цель и задачи метода 5S

Основной целью метода 5S является создание условий для эффективного выполнения операций и с учетом рекомендуемых принципов БП в соответствии с ГОСТ Р 56407.

Задачами метода 5S являются

1) улучшение условий труда (повышение уровня техники безопасности, чистота и эргономика рабочего пространства и т.п.);

2) повышение уровня вовлеченности персонала в процесс улучшения рабочего пространства;

3) повышение качества производимой продукции;

4) повышение производительности труда;

5) поиск и сокращение всех видов потерь, связанных с организацией рабочего места и рабочего пространства в целом.

Примечание – В качестве примеров потерь на рабочем месте могут выступать потери времени на поиск необходимых предметов (инструмента и оснастки, сырья и материалов, комплектующих, документации и информации в бумажном и электронном виде и т.п.), ошибки при выполнении операций, лишние движения оператора и т.д.

4.2 Объекты применения метода 5S

Объектами применения метода 5S на всех уровнях организации являются рабочее пространство и рабочее место.

Организация должна регламентирующим или организационно-распорядительным документом определить объекты применения метода 5S.

В первую очередь организация должна применять метод 5S к процессам, которые ограничивают поток создания ценности (являются “узким местом”).

4.3 Ответственность

Высшее руководство несет ответственность за результативность и эффективность применения метода 5S и обеспечивает его реализацию на всех уровнях организации.

Высшее руководство должно назначить ответственных за обеспечение результативности и эффективности применения метода 5S на рабочем пространстве.

Ответственность за выполнение установленных требований метода 5S к организации рабочего места несет персонал организации, выполняющий задание на данном рабочем месте.

4.4 Ресурсы

Организация должна обеспечить ответственных за реализацию метода 5S необходимыми временными, трудовыми, финансовыми и материальными ресурсами.

4.5 Компетенции персонала

Организация должна определить компетенции персонала реализующего метод 5S, в т.ч.:

1) знание метода организации рабочего пространства, основных документов в организации по реализации метода 5S, возможности и эффективности применения данного метода, передового опыта в области организации рабочего пространства;

2) умение осуществлять организацию рабочего пространства в соответствии с требованиями, применять эффективные способы контроля и улучшения применения метода;

3) владеть навыками самостоятельной работы в части реализации метода 5S и навыками обучения в части применения этого метода.

5 Требования к применению метода 5S

Метод 5S должен состоять из пяти шагов по организации и подержанию порядка на рабочих местах, начиная от поиска источников беспорядка до внедрения системы постоянного совершенствования рабочего пространства:

шаг 1: Сортировка;

шаг 2: Самоорганизация (соблюдение порядка);

шаг 3: Систематическая уборка (содержание в чистоте);

шаг 4: Стандартизация;

шаг 5: Совершенствование.

5.1 Шаг 1 – Сортировка

Сортировка – это первый шаг метода 5S, в котором осуществляется разделение предметов на необходимые (нужные) и ненужные и удаление ненужных предметов.

Примечание – В качестве предметов могут выступать оборудование, инструмент, оснастка, сырье и материалы, комплектующие, документация и информация в бумажном и электронном виде и т.п.).

Сортировка должна проводиться по этапам:

1 определение необходимых (нужных) предметов;

2 разделение предметов на нужные и ненужные;

3 удаление ненужных предметов;

4 обеспечение персонала нужными предметами.

5.1.1 Определение необходимых (нужных) предметов

Организация должна определить перечень нужных предметов, с указанием их наименования и количества, на каждом рабочем месте, рабочем пространстве.

К нужным предметам относятся предметы, без которых невозможно осуществление трудовой деятельности на рабочем месте/пространстве.

5.1.2 Разделение предметов на нужные и ненужные

При сортировке происходит разделение предметов на нужные и ненужные по временным критериям использования, которые организация определяет самостоятельно (например: ежечасно, ежедневно, еженедельно, ежемесячно, ежеквартально и ежегодно – не используется) [1].

С предметами возможны следующие варианты действия:

1) перемещение нужных предметов на новое место;

2) перемещение ненужных предметов на место временного хранения, для принятия дальнейших решений;

3) утилизация ненужных предметов, если решение можно принять сразу;

4) регистрация и визуализация ненужных предметов.

5.1.3 Удаление ненужных предметов

Организация должна определить способы, место и сроки удаления ненужных предметов.

5.1.4 Обеспечение нужными предметами

Организация должна определить перечень необходимых предметов и их количество, способы, сроки обеспечения нужными предметами.

5.2 Шаг 2 – Самоорганизация (соблюдение порядка)

Самоорганизация – это второй шаг метода 5S, в котором осуществляется размещение нужных предметов на рабочем месте (рабочем пространстве) таким образом, чтобы максимально снизить потери при их использовании и поиске персоналом организации.

5.2.1 Определение места для каждого предмета

В результате второго шага метода 5S необходимо определить постоянное местонахождение для каждого предмета на рабочем месте (рабочем пространстве).

Места размещения сырья, продукции незавершенного производства, готовой продукции, несоответствующей продукции должны быть отделены друг от друга.

Примечание – Личные вещи персонала должны храниться в специально отведенных местах (место, отведенное для хранения личных вещей, должно располагаться таким образом, чтобы не мешать выполнению деятельности по производству продукции или услуг).

5.2.2 Расположение предметов

Располагать предметы необходимо в соответствии с частотой их использования: часто востребованные предметы должны располагаться в непосредственной близости к месту их использования, а редко используемые предметы в отдалении от него [2].

Размещение предметов, необходимых для выполнения производственных процессов, должно проводиться с условием обеспечения требований безопасности, удобства доступа к ним, а также с учетом типа и функционального назначения (места хранения средств защиты, документации, инструмента и т.д.).

Предметы для выполнения производственного процесса или работы должны быть размещены таким образом, чтобы минимизировать количество перемещений персонала во время работы.

Персонал организации должен возвращать предметы на определенные для них места после использования.

5.2.3 Отображение мест хранения предметов

При хранении предметов на рабочем месте/пространстве должны использоваться различные инструменты метода визуализации в соответствии с ГОСТ Р 56907:

– оконтуривание;

– маркировку;

– разметку;

– цветовое кодирование;

– и другие.

Примечание – Маркировка проходов и мест потенциальной опасности производится согласно ГОСТ Р 12.4.026.

5.3 Шаг 3 – Систематическая уборка (содержание в чистоте)

Систематическая уборка – это третий шаг метода 5S, в котором осуществляется постоянное поддержание рабочих мест/пространства, предметов в чистоте и постоянной готовности к использованию.

5.3.1 Во время проведения систематической уборки должны выявляться источники загрязнений рабочих мест/пространства, предметов.

Организация должна принимать меры по устранению источников загрязнения.

5.3.2 Для обеспечения выполнения третьего шага метода 5S организация должна определить правила (регламент) обеспечения и поддержания чистоты рабочих мест/пространства, предметов включающие:

1) объекты (рабочие места/пространство, предметы);

2) периодичность уборки;

3) методы выполнения уборки;

4) инструменты для уборки;

5) методы контроля уборки.

5.3.3 Персонал организации должен выполнять систематическую уборку рабочего места/пространства, предметов согласно утвержденным правилам (регламенту).

5.3.4 Организация должна разработать и внедрить контрольные листы уборки, подтверждающие выполнение правил (регламента) и поддерживать их в актуальном состоянии.

5.4 Шаг 4 – Стандартизация

Стандартизация – это четвертый шаг метода 5S, в котором устанавливаются стандарты по выполнению первых трех шагов (стандарты рабочего места, содержания рабочих мест и иные регламентирующие документы).

5.4.1 Стандарт рабочего места

Организация должна разработать стандарт рабочего места, включающий в себя:

1) перечень и количество необходимых предметов;

2) схемы расположения необходимых предметов;

3) фотографию образцового состояния рабочего места/пространства;

4) лиц, ответственных за состояние рабочего места;

5.4.2 Стандарты содержания рабочих мест

К стандартам содержания рабочих мест относятся документы, регламентирующие:

1) сортировку предметов;

2) расположение предметов на рабочем месте;

3) уборку на рабочем месте;

4) контроль выполнения стандартов содержания рабочих мест;

5) и другое.

Организация должна разработать требования к оформлению, содержанию, структуре вышеперечисленных документов, на основе полученных результатов на предыдущих этапах применения метода 5S.

5.4.3 Стандарты должны разрабатываться:

1) с применением метода визуализации для отображения оптимального состояния и отклонений;

2) с учетом передовой практики использования метода 5S.

5.5 Шаг 5 – Совершенствование

Совершенствование – это пятый шаг метода 5S, в котором осуществляется процесс непрерывного поддержания и развития результатов, достигнутых с помощью первых четырех шагов.

5.5.1 Персонал должен соблюдать стандарты, разработанные на четвертом шаге и непрерывно совершенствовать их [3].

5.5.2 Поддержание и развитие результатов метода 5S

Для поддержания и развития метода 5S в организации необходимо периодически (не реже одного раза в квартал) проводить аудиты рабочих мест на соответствие стандартам по утвержденной программе (планом, графиком и др.), на основе разработанных контрольных листов.

Пример оформления контрольного листа приведен в приложении А, пример оформления результатов аудита приведен в приложении Б.

5.5.3 Вовлечение персонала и мотивация

Организация должна создать и реализовать механизм вовлечения персонала, основанный на материальной и нематериальной мотивации, включая: проведение конкурсов и соревнований, конференций, объявление благодарности, присвоение звания лучшего работника, размещение фотографии на доске почета и др. [4].

Приложение А (справочное). Пример контрольного листа по проверке применения метода 5S

Таблица А.1 – Пример контрольного листа по проверке применения метода 5S

5S – пять шагов к идеальному рабочему месту

5S – сокращение от “5 Steps” (пять шагов) представляет собой инструмент для обеспечения системы бережливого производства, рационализации рабочего места с помощью маркировки. Это не “стандартизация уборки”, а философия экономного, успешного, бережливого производства. Система была разработана в послевоенной Японии, в компании Toyota.

Цели 5S

• создание комфортного психологического климата, стимулирование желания работать;

• повышение производительности труда;

• снижение числа несчастных случаев;

• повышение уровня качества продукции, снижение количества дефектов.

Что такое 5S

5S – это пять японских слов, описывающих цикл, состоящий из последовательных шагов:

Шаг 1. Сортировка

Сортировка (cэири) — чёткое разделение вещей на нужные и ненужные и избавление от последних. Означает, что вы высвобождаете рабочее место от всего, что не понадобиться при выполнении текущих производственных операций.

Рабочие и руководители часто не имеют привычки избавляться от предметов, которые больше не нужны для работы, сохраняя их поблизости «на всякий пожарный случай». Обычно это приводит к недопустимому беспорядку или к созданию препятствий для перемещения в рабочей зоне. Удаление ненужных предметов и наведение порядка на рабочем месте улучшает культуру и безопасность труда. Чтобы более наглядно продемонстрировать, сколько лишнего скопилось на рабочем месте, можно на каждый предмет-кандидат на удаление из рабочей зоны повесить красный ярлык (флажок).

Все сотрудники вовлекаются в сортировку и выявление предметов, которые:

• должны быть немедленно вынесены, выброшены, утилизированы;

• должны быть перемещены в более подходящее место для хранения;

• должны быть оставлены и для них должны быть созданы и обозначены свои места.

Необходимо чётко обозначить «зону красных ярлыков» предметов с красными флажками и тщательно её контролировать. Предметы, остающиеся нетронутыми свыше 30 дней, подлежат переработке, продаже или удалению.

Шаг 2. Соблюдение порядка

Соблюдение порядка (сэитон) — аккуратность, организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать. Означает определить и обозначить «дом» для каждого предмета, необходимого в рабочей зоне, сделать расположение рациональным. Иначе, если, например, производство организовано по сменам, рабочие разных смен будут класть инструменты, документацию и комплектующие в разные места. В целях рационализации процессов и сокращения производственного цикла крайне важно всегда оставлять нужные предметы в одних и тех же отведённых для них местах. Это ключевое условие минимизации затрат времени на непродуктивные поиски.

Шаг 3. Содержание в чистоте

Содержание в чистоте (сэисо) — уборка, соблюдение рабочего места в чистоте и опрятности. Значит обеспечить оборудованию и рабочему месту опрятность, проводить современную уборку, достаточную для проведения контроля, и постоянно поддерживать её. Уборка в начале и/или в конце каждой смены обеспечивает немедленное определение потенциальных проблем, которые могут приостановить работу или даже привести к остановке всего участка, цеха или завода.

Шаг 4. Стандартизация

Стандартизация (сэикэцу) — поддержание порядка, необходимое условие для выполнения первых трёх правил. Это метод, при помощи которого можно добиться стабильности при выполнении процедур первых трех этапов 5S – значит разработать такой контрольный лист, который всем понятен и прост в использовании. Продумать необходимые стандарты чистоты оборудования и рабочих мест, и каждый в организации должен знать, как это важно для общего успеха.

Шаг 5. Совершенствование

Совершенствование (сицукэ) — формирование привычки, воспитание привычки точного выполнения установленных правил, процедур и технологических операций. Означает то, чтобы выполнение установленных процедур превратилось в привычку.

Мероприятия, лежащие в основе 5S (сортировка, рациональное расположение, уборка, стандартизация и совершенствование), абсолютно логичны. Они представляют собой базовые правила управления любым продуктивно работающим отделом. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной.

Рисунок 2. До и после применения этапов 1 и 2

Рисунок 2. До и после применения этапов 1 и 2 Рисунок 3. Пример применения этапа «Содержание порядка»

Рисунок 3. Пример применения этапа «Содержание порядка» Рисунок 4 . Пример информационной доски

Рисунок 4 . Пример информационной доски Рисунок 5 . Организация рабочего пространства в офисе. До и после 5S

Рисунок 5 . Организация рабочего пространства в офисе. До и после 5S