Как правильно выбрать шлифовальный круг

Понимание принципов работы шлифовального круга поможет вам в правильном выборе инструмента для ваших шлифовальных операций.

Джо Салливан, Компания NORTON.

Шлифовальный круг это, прежде всего режущий инструмент. Это абразивный режущий инструмент.

В шлифовальном круге абразив выполняет ту же функцию, что и зубья в пиле. Но в отличие от пилы, которая имеет зубья только по краям, шлифовальный круг содержит абразивные зерна, распределенные по всему инструменту. Тысячи твердых и крепких частиц, воздействуя на деталь, удаляют материал в виде мелких стружек.

Поставщики абразивов предлагают широкий выбор продукции для широкого поля применения в металлообработке. Неправильный выбор инструмента может стоить рабочего времени и денег. Данная статья представляет основные принципы выбора наилучшего шлифовального круга для работы.

Абразив. Зерно.

Шлифовальные круги и прочие абразивы в связке (bonded abrasives) состоят из двух основных компонентов – шлифовального зерна, которое собственно режет и связки, которая скрепляет зерна между собой и удерживает их во время резания. Процент зерна, связки и свободного пространства в круге определяет структуру круга.

Абразивные частицы, используемые в круге выбираются на основании того, как они будут взаимодействовать с обрабатываемым материалом. Идеальный абразив обладает способностью оставаться острым с минимальным числом затупившихся кромок. Когда затупление начинается, абразив скалывается, обнажая свежие режущие вершины.

Каждый тип абразива уникален и отличается от другого твердостью, крепостью, стойкостью к скалыванию и сопротивлением на удар.

Оксид алюминия (aluminium oxide) – наиболее распространенный абразив, используемый в шлифовальных кругах. Это абразив, выбираемый обычно для шлифования углеродистой стали и сплавов, быстрорежущей стали, отожженного ковкого чугуна, изделий из кованного железа, бронзы и подобных материалов. Существует много различных видов абразивов из оксида алюминия, каждый из которых специально изготовлен и подобран для соответствующего вида работ по шлифованию. Каждый тип абразивов обозначается по-своему. Обозначение обычно состоит из комбинации букв и цифр, которая варируется в зависимости от производителя.

Циркониевый оксид алюминия (zirconia alumina) – другое семейство абразивов, произведенных из различного сочетания оксида алюминия и оксида циркония. Сплав материалов дает крепкий, стойкий абразив, который отлично применяется в грубой шлифовальной обработке, например, отрезке широкого диапазона сталей и сплавов. Как и оксид алюминия, циркониевый оксид алюминия имеет несколько разновидностей на выбор.

Карбид кремния (silicon carbide) – абразив, используемый в шлифовании серого чугуна, отбеленного чугуна, латуни, мягкой бронзы и алюминия, а так же, камня, резины и других неметаллических материалов.

Керамический оксид алюминия (ceramic aluminium oxide) – новейшее важное достижение в абразивах. Это высокочистое зерно, изготовленное в процессе гель-спекания. В результате получился абразив, обладающий способностью к скалыванию в необходимом количестве на микро уровне, постоянно создавая тысячи новых режущих вершин. Данный абразив исключительно крепок и тверд. Он используется главным образом для прецизионного шлифования труднообрабатываемых сталей и сплавов. Абразив смешивается в различных пропорциях с другими материалами для достижения оптимальной производительности в обработке различных деталей.

Коль скоро знакомство с зерном состоялось, следующий вопрос относится к размеру зерна. Каждый шлифовальный круг имеет число, обозначающее эту характеристику. Размер зерна – это индивидуальный размер частицы в круге. Он соответствует количеству линейно расположенных отверстий на одном дюйме сита, используемого для окончательного рассева зерна. Другими словами, большие числа означают меньшее количество отверстий на сите, через которое проходит зерно. Меньшие числа (такие как 10, 16, или 24) означают круг с грубым зерном. Чем грубее зерно – тем больше размер удаляемого материала. Грубые зерна используются для быстрого и объемного съема материала, где окончательная обработка не столь важна. Большие числа (такие как 70, 100 или 180) относятся к кругам из тонкого зерна. Они подходят для тонкой окончательной обработки, для небольшой площади контакта, и для использования на твердых и хрупких материалах.

Выбираем связку.

Что бы абразив в круге резал с наибольшей эффективностью, круг должен содержать подходящую связку. Связка – это материал, котрый удерживает абразивные зерна вместе, так что бы они могли эффективно резать. Связка должна изнашиваться по мере изнашивания и вырывания абразивных зерен из круга для открывания новых режущих точек.

Существует три основных типа связок, используемых в обычных шлифовальных кругах. Каждый тип дает различные характеристики кругов для шлифования. Выбор типа связки основывается на таких факторах, как рабочая скорость круга, вид шлифовальной обработки, точность обработки и обрабатываемый материал.

Большинство шлифовальных кругов изготавливается на стекловидных связках (vitrified bonds), которые состоят из смеси тщательно подобранных глин. При большой температуре, вырабатываемой печами, в которых изготавливаются круги, глины и абразивное зерно сплавляются в состояние плавленного стекла. По мере охлаждения, стекло формирует связь, скрепляющую каждое зерно с соседними и удерживающую зерна во время шлифования.

Шлифовальные круги на стекловидной связке очень жестки, прочны и пористы. Они обеспечивают съем материала в широком диапозоне с требуемой точностью. Они не подвержены повреждениям со стороны воды, кислот, масел и температурных изменений.

Стекловидная связка является очень твердой, но в то же время хрупкой как стекло. Она может разрушаться под действием давления при шлифовании.

Некоторые связки производятся из органических веществ. Эти связки размягчаются под действием тепла, выделяемого при шлифовании. Основным типом органической связки является смолянистая связка (resinoid bond), которая производится из синтетической смолы. Круги на смолянистой связке более всего подходят для операций, где требуется быстрый и грубый съем материала, но так же и для более тонкой обработки. Они созданы для работы на высокой скорости и часто используются в мастерских, литейных, для обработки железных чушек, а так же для заточки и гуммирования пил.

Другой тип органической связки – это резина (rubber). Круги, изготовленные на резиновой связке обоспечивают гладкое шлифование. Резиновая связка используется в кругах, применяемых там, где требуется высокое качество окончательной обработки, например, при шлифовании канавок роликовых и шариковых подшипников. Она так же часто используется в отрезных кругах в обработке, где появление заусенцев и прижог должны быть сведены к минимуму.

Твердость связки обозначается в степени твердости шлифовального круга. Говорится, что связка имеет твердую степень если скрепление абразивных зерен очень сильное, которое отлично удерживает зерна от вырывания под действием сил при шлифовании. Говорится, что связка имеет мягкую степень если достаточно небольшого усилия для вырывания зерен из круга. Это весьма относительная характеристика связки, определяющая ее степень или твердость.

Более твердые круги используются при длительном применении, для работ на станках с приводом большой мощности, и для работ с небольшой или узкой площадью контакта. Более мягкие круги используются для быстрого, грубого съема материала, для работ с большой площадью контакта, и для обработки твердых материалов, таких как инструментальная сталь и углеродистая сталь.

Формы круга.

Круг сам по себе может иметь различные формы. Изделие, которое прежде всего приходит на ум при мысли о шлифовальном круге – это прямой круг (straight wheel). Шлифовальная поверхность – часть инструмента, предназначенная для работы, находится на периферии прямого круга. Основной разновидностью прямой формы является круг с выемкой, называемый так из-за углубления в центре круга, предназначенного для фланца – детали крепления круга на шпинделе.

На некоторых кругах шлифовальная поверхность находится на боковой стороне круга. Такие круги обычно имеют названия своих форм, как цилиндрические круги, круги-чашки или круги-тарелки. Изготавливают так же секции и сегменты на различных связках, из которых формируют шлифовальные круги. Круги, у которых боковая сторона является шлифовальной поверхностью часто используются для заточки зубьев режущего инструмента или для обработки труднодоступных поверхностей.

Смонтированные круги (mounted wheels) – это небольшие шлифовальные круги специальных форм, таких как конусы или пробки, прочно смонтированные на стальной оправке. Используются в ручном инструменте и при внутреннем прецизионном шлифовании.

Собираем все вместе.

Множество факторов следует учесть выбирая подходящий круг для своей работы. Прежде всего – это обрабатываемый материал. Он определяет тип абразива, который вам будет нужен в вашем круге. Например : оксид алюминия или циркониевый оксид алюминия требуются для шлифования сталей и сплавов. Для шлифования литейного чугуна, цветных металлов, неметаллических материалов следует подобрать круг из карбида кремния.

Твердые, хрупкие материалы в основном требуют тонко зернистые и мягкие круги. Твердые материалы препятствуют проникновению абразивных зерен и способствуют их быстрому затуплению. Поэтому, сочетание тонкого зерна и мягкой связки позволяет абразиву удаляться прочь по мере затупления, освобождая новые острые грани. С другой стороны, круги из грубого зерна на твердой связке подбираются для мягких, вязких и легко проникаемых материалов.

Следует так же учесть количество снимаемого материала. Более грубое зерно дает быстрое удаление большого количества материала, поскольку способно проникать глубже и срезать больше. Однако, если обрабатываемый материал является труднопроникаемым, мелкозернистый круг будет работать быстрее на той же операции за счет большего количества режущих вершин.

Круги на стекловидной связке производят быстрое резание. Смолянистая, резиновая связки или шеллак используются если следует снять меньшее количество материала и при более высоких требованиях к окончательной обработке.

Другой фактор, оказывающий влияние на выбор инструмента – это рабочая скорость круга. Обычно стекловидные круги используются на скорости не превышающей 6500 футов по периферии в минуту. При большей скорости связка может разрушиться. Органические связки в основном применяются при скорости от 6500 до 9500 футов по периферии в минуту. Для работы на больших скоростях используются круги со специальным укреплением.

В любом случае, нельзя превышать скорости, отпечатанной на поверхности круга или эткетке.

Следующий фактор – площадь поверхности шлифования между кругом и обрабатываемой деталью. Для большей площади используются грубое зерно и мягкая связка, что облегчает процесс шлифования за счет проникновения воздуха и охлаждения места контакта и за счет меньшего давления на единицу площади. Меньшие площади требуют кругов из более мелкого зерна и с большей степенью твердости что бы выстоять под действием повышенного удельного давления.

Далее, следует учесть условия работы при шлифовании. Условия определяются давлением, действующим на круг и на обрабатываемую деталь. Некоторые абразивы специально разработаны для жестких условий работы при шлифовании сталей и сплавов.

Необходимо принять во внимание в т.ч. и мощность станка. В основном, более твердые круги используются на станках большей мощности. Если мощность привода меньше принятой для данного диаметра круга, то следует установить более мягкий круг ; если выше – поставьте более твердый круг.

Сохранение и подача в производство.

Шлифовальные круги должны подаваться, устанавливаться в станке и использоваться с достаточной мерой предосторожности и сохранности.

При складировании круги должны быть всегда защищены от ударов и сколов. Складские помещения не должны подвергаться большим перепадам температуры и влажности, наносящим вред связке некоторых видов кругов.

Сразу после распаковки круг должен быть внимательно изучен на предмет наличия повреждений после транспортировки. Пользованные круги при возвращении на склад так же должны быть внимательно проверены.

Переносятся круги осторожно во избежании падения и ударов, вызывающих появление трещин. Круги следует переносить, но не катить. Тяжелые круги подвозятся на тележках или погрузчиках, принимая при этом меры для предотвращения повреждений.

Стекловидные круги перед установкой подвергаются звуковому тесту по стандарту ANSI B7.1 “Нормы безопасности для использования, хранения и защиты шлифовальных кругов”. Звуковой тест позволяет выявить наличие трещин в круге. Никогда не пользуйтесь поврежденным кругом !

Необходимо убедиться в том, что скорость вращения шпинделя не превышает максимально безопасной скорости шлифовального круга.

Посадочное отверстие круга должно совпадать с диаметром шпинделя ; круг должен садиться свободно, с небольшим натягом, но без больших усилий. Не пытайтесь подогнать посадочное отверстие. Используйте пару одинаковых, чистых фланцев, диаметром по меньшей мере одна треть от диаметра круга. Поверхность фланцев должна быть плоской, ровной, без выбоин и наростов грязи.

Не допускайте перетягивания гайки шпинделя. При установке направленного круга, следите что бы направление стрелки, изображенной на круге совпало с направлением вращения шпинделя.

Перед запуском станка убедитесь, что защитные экраны станка все на месте и все крышки плотно прикрыты. Убедившись, что круг должным образом установлен, защитные экраны на месте, включите станок, отойдите в сторону и не менее минуты дайте ему поработать с рабочей скоростью вхолостую, после чего можно приступить к шлифованию.

Шлифуйте только периферией прямого круга. Шлифуйте только стороной цилиндрического, чашечного или сегментного круга. Совершайте соприкосновения плавно, исключая удары и долбление. Усилия не должны быть чрезмерными и не должны вызывать замедлений вращения, изменений звука мотора и перегрева. Следите за амперметром, – чрезмерные усилия вызвают повышение тока.

Если круг сломался во время работы, внимательно осмотрите станок – не повреждены ли защитные приспособления. Так же проверьте фланцы, шпиндель, крепежные гайки – не согнуты ли они, треснуты и т.п.

Анализ системы.

Шлифовальный круг – это один из компонентов инженерной системы, в которую входят : собственно круг, оборудование, обрабатываемая деталь и эксплуатационный фактор. Каждый фактор оказывает влияние на другие. Следовательно, пользователь, желающий оптимального исполнения своих шлифовальных операций выбирает круг, который более соответствует остальным составляющим процесса.

Какие бывают круги для наждака — очередной ликбез

У многих есть дома наждак — электрический станок, оборудованный шлифовальными кругами. Чаще всего на наждаке что-либо затачивают или шлифуют. Шлифовальных абразивных кругов в продаже очень много, помимо них в быту удобно использовать алмазные заточные круги. Однако для первоначальной обработки, для грубой обработки металла лучше все-таки использовать абразивные круги. Разберем классификация кругов для наждака, какие они бывают и где применяются.

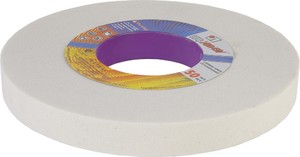

Белые круги — они из электрокорунда 25А

Самые популярные круги, поскольку предназначены для обработки нетвердых металлов, для дома самое то. Поточить ножи, топоры, ножницы, обработать обыкновенную сталь(уголки и прочее) — такой круг подойдет просто отлично. Огромный выбор размеров и посадочных отверстий:

Маркировка электрокорунда 25А, чаще всего имеет белый цвет. Иногда производители добавляют красящий элемент, в результате чего круг может быть синего или оранжевого цвета. При точении обычного металла на таком круге получается очень качественная заточка, поскольку состав круга сам по себе мягкий, температура при трении небольшая, поэтому на металле не появляется синей окалины, а раз ее нет — то металл отлично сохраняет свои свойства.

Это прежде всего относится к ножам и других режущих предметам, поскольку это очень важно, чтобы при заточке не перекалить металл. Так что шлифовальный круг из электрокорунда — отличный выбор для дома.

Размеры кругов бывают разные, для различных станков. Посадка чаще всего 32 мм — если покупаете круг для домашнего наждака. Самые обычные размеры круга 125, 150, 175 и 200 мм в диаметре, посадка 32 мм и толщина 10, 16, 20, 25 мм. Как вы знаете, наждаки для дома бывают разных размеров, поэтому и круги выпускают нескольких размеров.

Зеленые круги — из карбида кремния 64С

Круги зеленого цвета, предназначены для обработки инструментальной стали и твердых сплавов(например напайки на бурах для перфоратора).

Материал более стойкий к истиранию, высокая температура при точении, поэтому если вы решите поточить таким кругом кухонный нож, то наверняка испортите нож, поскольку окалина на лезвии появится мгновенно.

Поэтому такой круг применяется только для точении инструмента из инструментальной стали(Р6М6, Р18, сталь с добавлением кобальта, также твердые сплавы ВК8, Т5К10, Т15К6). Конечно, точить твердый сплав также не очень удобно, нужно использовать самое мелкое зерно круга, но лучше всего конечно же точить твердый сплав алмазными заточными кругами.

Маркировка круга 64С, размеры такие же, как у электрокорунда.

Стоит заметить, что помимо небольших кругов для использования в быту выпускают шлифовальные круги большого диаметра, их ставят на большие станки. Посадка у таких кругов 76 мм, 127 мм и 203 мм.

Диаметры 250, 300, 350 и 400 мм. Электрокорунд и карбид кремния.

Это большие, тяжелые и дорогие круги для производства. Например, вот тут я держу круг 64с 400*40*127 25СМ — фото:

Какая бывает «зернистость»?

Многие, кто покупают шлифовальные круги на наждак, даже не знают, как маркируется зернистость. Думаю, этот момент также нужно осветить подробнее.

Итак, зерно шлифовального круга бывает 8, 12, 16, 25, 40-Н.

8 — самое мелкое, 40 — самое крупное.

Помимо цифр также можно увидеть буквы СМ — означает средне-мягкий круг, самый распространенный, поскольку не очень дорогой и терпит довольно неплохо. Чуть реже в продаже можно найти зерно СТ — средне-твердый, его стоимость заметно выше, однако и стойкость к истиранию гораздо выше.

Для точной заточки конечно лучше брать мелкое зерно, 12 или 16. Часто у нас покупают круги для заточки коньков, это 150*8*32 12 СМ — круг диаметром 150 мм, толщина всего 8 мм, посадка 32 мм, зерно мелкое, позволяет заточить просто идеально.

Например, для установки наждачного круга на станок 150 мм лучше всего покупать такой 150*20*32 25 СМ — стандартный круг для наждака диаметром 150 мм, посадка 32 мм, ширина круга 20 мм. Зерно 25 — среднее, подойдет для заточки как мелкого инструмента(ножи, ножницы), так и крупного — топоры. СМ — стандартный средне-мягкий круг для использования в быту также подойдет. Стоит такой круг примерно 120 рублей.

Из производителей порекомендую шлифовальные круги производства города Волжск — отличное качество(круги не разваливаются и довольно долго терпят), невысокая цена, доставка транспортными компаниями по всей России.

Выбор наждачного круга

Хозяева, которые предпочитают смастерить что-нибудь вместо того, чтобы бесполезно уставиться в экран телевизора, умудряются устроить микромастерскую даже в квартирах. Людям же, имеющим частный дом или проживающим в сельской местности, обзавестись солидным инструментальным набором и простейшими приспособлениями сам Бог велел.

Точильный станок, называемый в простонародье точилом, настолько универсален, что он появляется в мастерской одним из первых. Действительно, точило поможет подогнать черенок к лопате огороднику, прорезать паз в печатной плате радиолюбителю, сделать пробойник из куска проволоки или арматуры автовладельцу, а также множество других операций. Его рабочим органом является наждачный круг, характеристики которого станут предметом обсуждения в данной публикации. Здесь же будут приведены советы по выбору оптимального абразива для наждака в соответствии с целями их применения.

Что такое наждак

Лингвисты не устают спорить о происхождении этого слова. Одни утверждают, что оно имеет старорусские корни и означает боевой топор или большую дубину. Скорее всего, правы другие, говорящие о древнетюркском словообразовании. С этого языка у наждака есть единственное и простое толкование – камень для шлифовки. Этот минерал, действительно, добывался в Греции и Турции, но давно вытеснен новыми, более технологичными, абразивами.

Но для человека «рукастого», равно как и для большинства обывателей, этот термин означает, прежде всего, станок или даже скромный станочек, оснащенный двигателем и наждачными кругами. Заточка инструмента – основное его назначение. Поэтому эти приспособления и стали называть точилами.

На самом деле, сфера применения наждака гораздо шире. С его помощью можно отрезать заготовки, когда речь идет о тонком и протяженном сортаменте материала (проволока, арматура, труба и прочее). Часто эти станки используют исключительно для целей ручной шлифовки или полировки. Вообще, для снятия слоя материала с заготовки, которую можно свободно удерживать в руках, наждаки представляют собой оптимальный вариант. Причем они нередко используются и в процессе формообразования деталей, особенно, плоских.

Для идеальной заточки некоторых видов инструмента, токарные резцы, например, на точило устанавливают алмазный кружок. Но даже в этом случае наличие обычного наждачного круга необходимо. С его помощью выполняют предварительную обработку резца по образованию необходимых углов и удалению заусенцев. Алмазом обрабатываются лишь режущие кромки на твердосплавной пластине и канавка, если таковая нужна.

Множество применений точила стало возможным благодаря разнообразию характеристик кругов для наждака и их электроприводов. Последние обеспечивают необходимую скорость вращения и мощность, достаточные для выполнения той или иной операции.

Характеристики наждачных кругов

В основе классификации кругов для наждака лежит их геометрическая форма. По этому признаку изделия могу представлять собой цилиндрические (ЦЧ) и конические (КЧ) чашки, тарельчатые (Т) диски и другие. В быту чаще всего применяют плоскую форму диска с прямым профилем (ПП). Меньшую актуальность в домашней мастерской имеют абразивы с двусторонним коническим профилем (2П), но все же они востребованы для заточки зубьев пил и другого инструмента.

Следующий важнейший параметр абразивного диска – его геометрические размеры. Он включает в себя диаметр, толщину и посадку. Последняя указывает на размер посадочного отверстия в изделии и в большинстве случаев равна 32 мм. Экзотические абразивы с посадочными диаметрами менее 10 мм, используемые для слесарной доводки точных деталей, равно как и диски с посадкой 76 мм, применяемые для круглой и плоской шлифовки, характерны для промышленности и их трудно приспособить к хозяйственным нуждам. Поэтому они здесь не рассматриваются.

По этой же причине в данной публикации не акцентируется внимание на дисках, ширина которых не входит в ряд 10, 16, 20 и 25 мм. Эти размеры оптимальны для применения в частном хозяйстве.

Зернистость наждачных кругов

Приобретая для своих станков шлифовальный круг для наждака, потребители обращают внимание на такой характерный параметр, как зернистость. Она может принимать следующие значения в стандартном исполнении – 8, 12, 16, 25, 40. Понятно, что 8 – это изделия с минимальными зернами, а 40 – соответственно, наиболее крупными.

Выбор зернистости должен осуществляться исключительно профессионально. В противном случае либо работа по заточке будет выполнена некачественно, либо сам наждачный круг прослужит совсем недолго. Мелкое зерно отлично подходит для выполнения ювелирной заточки, а крупное – для тяжелых, больших инструментов, которые не требуют высокой точности.

Существует еще один немаловажный параметр, который касается зерна, – это устойчивость его к истиранию. Существуют так называемые средне-мягкие изделия (они так и маркируются СМ), а также средне-твердые (соответственно, СТ). Первый вариант в нашей стране, да и во всем мире, получил достаточно большое распространение. Это связано с относительно невысокой стоимостью товара, а также приемлемыми характеристиками. Он работает достаточно долго даже при достаточно больших нагрузках. Что касается средне-твердого зерна, то оно еще больше устойчиво к механическим воздействиям, в том числе и истиранию. Однако стоит такой товар многократно дороже, что существенно снижает экономическую целесообразность приобретения.

В этом ракурсе можно рассмотреть некоторые примеры маркировки изделий и их целесообразности применения в той или иной ситуации. Так, к примеру, частенько для заточки коньков используют наждачный круг с маркировкой 150х8х32 12-СМ. Что же она означает?

- Диск имеет средне-мягкое зерно, которое относительно дешево и позволяет выполнять качественную заточку.

- Размер зерна – 12-Н – 12 микрон в диаметре, если брать среднестатистический показатель.

- 32 мм – посадочный диаметр, который является стандартным для многого оборудования.

- 8 мм – толщина самого изделия. Это очень небольшой показатель, который не обеспечивает прочность конструкции при работе с большим инструментом при высоких нагрузках, но для поставленной цели вполне себе подойдет.

- 150 диаметр наждачного круга.

Рассмотрим еще один небольшой пример. Для быта и производства на наждаки устанавливаются абразивы 150х20х32 25-СМ. В данном примере в сравнении с предыдущим ширина изделия увеличена до 20 мм, а диаметр зерна до 25 мкм. По сути, это получается достаточно универсальный станок, который позволит работать не только с мелким инструментом, как вариант, ножницами, ножами, отвертками, но и с довольно крупными приспособлениями, коими являются топоры и некоторые пилы.

Электрокорунд – основа белых наждачных кругов

Подобного рода товар раскупается в нашей стране просто великолепно. При этом он может использоваться не только в производстве, но и в быту при работе с мелким и средним инструментом. Он отлично подойдет для заточки ножниц, ножей, топоров, обработки уголков, в общем и целом – идеальное решение, если речь идет о нетвердых металлах.

Наличие высокого спроса, естественно, рождает и массу различных предложений. Число производителей растет, как и увеличивается ассортимент. Сегодня не составляет труда приобрести изделия с самыми разными характеристиками начиная от зернистости и заканчивая посадочными диаметрами.

В продаже в подавляющем большинстве случаев подобного рода товар имеет белый цвет, который ему обеспечивается именно электрокорундом. Однако, в некоторых случаях чаще всего, в маркетинговых целях в него может добавляться тот или иной краситель, который придаст иной цвет.

В чем же преимущество подобного рода материала? В первую очередь необходимо отметить его мягкость. Это позволяет существенно повысить качество работ, пусть и за счет долговечности диска. Если заточка ведется с обычным металлом, то этот показатель остается все равно вполне себе высоким. При этом очень важно, что материал не нагревается до сверхвысоких температур. Это приводит к тому, что отсутствует после заточки на металле так называемой синей окалины. В результате структура металла не разрушается, а изделие служит верой и правдой долгие годы.

Размеры изделий из электрокорунда могут варьироваться в широком диапазоне начиная от 125 и заканчивая 200 мм с толщиной от 10 до 25 мм. При этом посадочное отверстие устанавливается чаще всего стандартное – 32 мм.

Конструктивные элементы зеленого цвета

Однако далеко не всегда на производстве и даже в быту используется инструмент из нетвердых сортов стали. Если взять, как вариант, буровые системы, да даже те же перфораторы, то обычным электрокорундовым кругом для наждака справиться эффективно с заточкой сверла не получится. В этом случае производители предлагают так называемые «зеленые» кружки для наждака. Названы они так, естественно, из-за своего цвета.

Важным аспектом является то, что подобного рода оборудование нельзя использовать при работе, скажем, с ножницами или стандартными кухонными ножами. При контакте появляется очень высокая температура, что приводит к моментальному перекаливанию стали и потере инструментом своих режущих свойств. Попросту, его можно уже выкинуть. Именно по этой причине зеленый наждачный круг использовать в обычном быту не рекомендуется. Да и стоимость его несоизмеримо выше, нежели белого.

Если говорить о геометрических размерах, то они могут быть точно такими же, как у электрокорундового аналога. Но могут и существенно их превышать, поскольку основная задача – это обеспечение сложного технологического процесса на производстве, где используется тяжелое оборудование и станки. Как следствие, к примеру, посадочные отверстия могут составлять и 76 мм, и 127 мм, и даже 203 мм.

Какие параметры необходимо учитывать при выборе наждачного круга?

- Внешний диаметр. И здесь принцип, чем больше, тем лучше, не работает.

- Мощность оборудования. На более мощных станках и расходники могут быть установлены с большей зернистостью и устойчивостью к истиранию.

- Диаметр посадочного отверстия. Об этом показателе многие неопытные специалисты банально забывают.

- Зернистость, которая, как отмечалось, определяет точность заточки инструмента.

- И немаловажным аспектом является производитель. Естественно, лучше всего приобретать товар известных брендов.

Таким образом, если подойти к вопросу выбора абразива максимально ответственно, а еще лучше посоветоваться с профессионалами, то изделие прослужит долго и эффективно, неоднократно окупившись.

Виды шлифовальных кругов для электрических заточных станков

Под шлифовкой поверхностей деталей из всевозможных материалов понимают главную первоначальную операцию для снятия задиров, зазубрин, остающихся после работы различных металлообрабатывающих станков, заточки ножей. В целях качественной обработки необходимо выбрать шлифовальный круг с характеристиками, отвечающими виду и размерам детали, проходящей эту процедуру.

Под шлифовкой поверхностей деталей из всевозможных материалов понимают главную первоначальную операцию для снятия задиров, зазубрин, остающихся после работы различных металлообрабатывающих станков, заточки ножей. В целях качественной обработки необходимо выбрать шлифовальный круг с характеристиками, отвечающими виду и размерам детали, проходящей эту процедуру.

Общие сведения

Абразивный шлифовальный инструмент фактически представляет разновидность резцового металлообрабатывающего оборудования. Рез осуществляется с помощью большого числа твёрдых частиц. Видов шлифкругов очень много, о некоторых имеют понятие только те, кто с ними сталкивался. К примеру, в авиастроении и космической отрасли используется специальный инструмент. Однако выполняет он ту же работу, что и остальные подобные приспособления.

Для различных покрытий имеется своя разновидность шлифовочного круга. С их помощью обработке поддаются стальные, чугунные изделия, сплавы цветных металлов и кованные принадлежности. Специальная оснастка есть для работы со стеклом, керамикой и кирпичом. Наиболее распространённые абразивные инструменты, находящиеся в применении к настоящему времени представлены:

- Кругами.

- Головками.

- Фрезами, или шарошками.

- Сегментами.

- Брусковыми приспособлениями.

После обработки таким оборудованием оставшиеся шероховатости определяются классами А, Б и АА. Лучшее качество шлифовки, обозначаемое буквами АА, достигается на высокоточных станках.

Классификация наждачных инструментов

Градация кругов по видам происходит двумя способами. Первый из них определяется двумя официальными документами: старым советским ГОСТом 2424—83 «Круги шлифовальные: технические условия» и современным «Круг шлифовальный: ГОСТ Р 52781— 007». Однако то, что содержится в них, большинству неподготовленных пользователей будет мало понятно.

Для этого существует вторая, народная спецификация шлифовального инструмента:

Приспособления на липучке получили своё название из-за способности прицепляться к опорам устройств за счёт вставок из велкро ткани. Это универсальные круги, которыми пользуются за неимением специального оснащения. Маркируются различными цветами, которые обозначают содержащееся в них шлифовальное зерно. Самый распространённый — коричневый, подходит для работы с деревом и металлами. Синий — для обработки нержавейки, белый для лакированных и шпаклёванных поверхностей, чёрным можно обрабатывать минералы.

Приспособления на липучке получили своё название из-за способности прицепляться к опорам устройств за счёт вставок из велкро ткани. Это универсальные круги, которыми пользуются за неимением специального оснащения. Маркируются различными цветами, которые обозначают содержащееся в них шлифовальное зерно. Самый распространённый — коричневый, подходит для работы с деревом и металлами. Синий — для обработки нержавейки, белый для лакированных и шпаклёванных поверхностей, чёрным можно обрабатывать минералы.- Круги в виде веера обладают высокой эластичностью и хорошо адаптируются под любую поверхность, называются лепестковыми. Сфера применения — шлифование труб, изделий из дерева и фасонных деталей. Сварочные швы и заусенцы удаляют с помощью особо прочных абразивных кругов по металлу.

- Изделие, для производства которого применяется собранная в несколько слоёв вулканизированная бумага, называется фибровым шлифовальным кругом. Таким инструментом зачищают нержавейку, дерево, сталь.

- Алмазные круги применяются для чистовой шлифовки и не очень прочны.

Качественные характеристики изделий

Различных параметров, по которым классифицируются такие изделия, очень много. Ещё больше видов маркировок абразивных кругов в связи с тем, что существует масса различных комбинаций этих свойств. Основными параметрами абразивных кругов для точильных станков считаются:

Показатель зернистости.

Показатель зернистости.- Вид абразивного материала.

- Связующее вещество.

- Габариты и форма.

- Твёрдость шлифовочного материала.

- Рабочая скорость.

Для использования выбирается круг с соответствующими показателями, которые указываются в маркировке на самом изделии.

Зернистость приспособления

Это наиболее значимая характеристика. От её величины зависит, насколько гладко будет отшлифован образец. Кроме того, размер износа, производительность, толщина снимаемого слоя за один цикл также в большей мере зависят от этого показателя. Чем меньше зерно инструмента, тем выше чистота обработки. Однако скорость работы при такой зернистости снижается. К тому же такое приспособления чаще вызывает прижог детали.

Старый стандарт определяет величину зерна в микронах, по-новому обозначается буквой F с номером. Чем выше цифровая составляющая, тем меньше зернистость. Все эти показатели сведены в таблицу зернистости шлифовальных кругов.

Материалы для изготовления

Как и все характеристики, требования к материалу, из которого изготавливаются шлифовочные круги, соотносятся с ГОСТом. Минимальные условия — износостойкость, низкая теплоотдача, твёрдая поверхность. Исходя из этих условий, абразивный инструмент производится из такого материала:

Вещество, имеющее базу из оксида алюминия (Al2O3), называется электрокорундом с бокситовой связкой. ГОСТ 28818 допускает добавить для повышения твёрдости окись калия. Это позволяет сохранять первоначальные свойства при повышении температуры в условиях интенсивной работы. Такие круги маркируются так: 12А — 15А — обычные, 22А — 25А — повышенной твёрдости.

Вещество, имеющее базу из оксида алюминия (Al2O3), называется электрокорундом с бокситовой связкой. ГОСТ 28818 допускает добавить для повышения твёрдости окись калия. Это позволяет сохранять первоначальные свойства при повышении температуры в условиях интенсивной работы. Такие круги маркируются так: 12А — 15А — обычные, 22А — 25А — повышенной твёрдости.- Тот же материал с карбидной основой включает хромовые, титановые, циркониевые, кремниевые соединения для работы с закалёнными металлами. Карбид кремния (52С — 65С) нужен для сопротивления перепадам температура при охлаждении обрабатываемой детали. Маркируются такие изделия буквой, А и цифрами от 38 для циркония до 95 для титана.

- Округлые зёрна сферокорунда получаются во время продувания жидкого оксида алюминия, отличаются повышенной твёрдостью и применяются для абразивной обработки твердосплавных изделий. Обозначаются литерами ЭС.

- Монокристаллическая структура монокорунда является причиной долговечности кругов из него. Ввиду сложности технологии получения они очень дороги. Узнать их можно по маркировке 43А, 44А и 45А.

Применение связующих материалов

Для плотной компоновки и предохранения от разрушения в шлифовальных ругах применяют специальные вещества. Их качество, разновидность, ровное распределение влияют на все характеристики абразивных инструментов. А также наличие этих материалов проявляет способностью к самостоятельной заточки выкрошенных участков шлифовального камня. Если связующий компонент не соответствует обрабатываемой поверхности, инструмент утрачивает своё главное свойство, усиливается износ, выкрашивание ещё не сработанного зерна, появляется пригорание и засаливание.

Для плотной компоновки и предохранения от разрушения в шлифовальных ругах применяют специальные вещества. Их качество, разновидность, ровное распределение влияют на все характеристики абразивных инструментов. А также наличие этих материалов проявляет способностью к самостоятельной заточки выкрошенных участков шлифовального камня. Если связующий компонент не соответствует обрабатываемой поверхности, инструмент утрачивает своё главное свойство, усиливается износ, выкрашивание ещё не сработанного зерна, появляется пригорание и засаливание.

В качестве связывающих элементов возможно использование органических и неорганических связок. Первые представляют керамические и силикатные материалы, вторые — бакелитовые и вулканитовые.

В связке из керамики задействованы такие материалы: огнеупорная глина, кварц и шпат. Они прочные, долговечные, с устойчивостью режущей кромки. Инструмент на такой основе можно охлаждать специальными эмульсиями. Круги малой толщины разрушаются при боковом воздействии. Обозначаются К0, К1, К3 и так далее. При их изготовлении используется карбидно — кремниевое или электрокорундовое зерно. Хорошо шлифуют всеми способами, кроме резки и применения в узких пазах.

Порошок из бакелитовой смолы и лака составляет связку Б, Б1, Б2 и другие. Такие круги тонкие, прочные и упругие. Однако при нагреве такое соединение плывёт и зёрна вываливаются. Для повышения термостойкости в такую связку добавляют криолит. Смачивание при шлифовании кругами с бакелитовой связкой запрещается.

Смесь искусственного каучука с серой даёт связку вулканитовую. Её упругость выше, чем у бакелитовой, но термостойкость хуже. Эластичность позволяет изготавливать тонкие отрезные диски с обозначением В, В1, В2.

Высокопрочная металлическая связь производится на медной, оловянной, алюминиевой и прочей основе. Используется при изготовлении алмазных и эльборовых шлифкругов.

Показатели твёрдости

Это свойство описывает возможность диска сохранять зёрна при внешнем влиянии. Чем она ниже, тем быстрее происходит разрушение абразива. Расшифровка твёрдости шлифовальных кругов для станков выглядит таким образом:

Мягкие М 1 — М 3.

Мягкие М 1 — М 3.- Среднемягкие СМ 1 — СМ 2.

- Средние С 1 — С 2.

- Среднетвёрдые СТ 1 — СТ 3.

- Твёрдые Т 1 — Т 2.

- Весьма твёрдые ВТ 1 — ВТ 2.

- Чрезвычайно твёрдые ЧТ 1 — ЧТ 2.

Этот параметр определяется глубиной выемки от пескоструйки или твердомером Роквелла. Чаще всего используются шлифовальные диски среднего показателя твёрдости. Они максимально производительны и долговечны. Для внутренней и плоской шлифовки подойдут мягкие инструменты. При обточке резьб, маленьких по диаметру деталей нужны жёсткие круги. Как правило, чем тверже заготовка, тем мягче нужен абразивный инструмент.

Точность шлифовального круга

При определении этого параметра оценивают имеющиеся трещины, раковины и расположение поверхностей относительно друг друга. Самые точные принадлежности характеризуются минимальными несоответствиями и устанавливаются на прецизионных станках высокой точности обработки и на высокоскоростном оборудовании. Маркируются буквами АА.

Следующие по точности абразивные приспособления немного уступают самым качественным. Обозначаются литерой, А. Образцы низшей категории точности в полтора — два раза уступают принадлежностям, А — класса. Помечаются буквой Б и используются для не самых точных операций по шлифовке.

Размер абразивной оснастки

Этот параметр соблюдается в соответствии с ГОСТом 2424—75. Габариты дисков строго соблюдаются. Всё шлифовальное оборудование разрабатывается под эти стандарты:

- Внешний диаметр круга обозначается D, его размеры от 3 до 1100 миллиметров.

- Внутренний диаметр, размерами от 1 до 305 мм, маркируется литерой d.

- Высота, или толщина, это h с величиной 0, 18—250 миллиметров.

Неустойчивость инструмента

Эта характеристика показывает отклонения заточного круга для точила от положения покоя — проще говоря, биение при вращении. В маркировочном штампе указывается рядом с классом точности и имеет обозначения от 1 до 4. Единица говорит о высоком качество оснастки.

Структура поверхности

Её плотность определяется соотношением числа зёрен к объёму диска. Соответственно, чем больше их число и меньше коэффициент, тем плотнее круг. Плотная поверхность имеет обозначение 1—4, маркировка 5—7 гарантирует средний показатель. 8—10 — открытая структура, а коэффициент 11 и 12 означает пористый тип наждака.

Безопасность при работе

Операции с оборудованием, выполняющим шлифовальные и отрезные работы, имеют несколько опасных факторов. Это вращение устройства, возможность разрушения диска на ходу, угроза прикосновения к вращающемуся оборудованию. Чтобы сохранить здоровье, нужно выполнять такие требования:

Все работы на шлифовальном электрическом оборудовании начинаются после проверки изоляции кабелей, наличия заземления, исправности кнопки аварийного отключения.

Все работы на шлифовальном электрическом оборудовании начинаются после проверки изоляции кабелей, наличия заземления, исправности кнопки аварийного отключения.- Убедится в исправном состоянии кругов: нет ли трещин, сколов, выработки.

- Проверить работу приточно-вытяжной вентиляции. Спецодежда должна быть заправлена, длинные волосы нужно спрятать под шапочку.

- Перед началом шлифовки подождать 2—3 минуты, пока станок работает вхолостую. Это поможет выявить скрытые дефекты.

- Во время работы всё внимание обращать на производимую операцию.

- Не работать без защитных очков или масок.

- Замена абразивных кругов возможна только на отключённом оборудовании.

- Все вращающиеся механизмы ограждаются кожухами, а сами круги — прозрачными экранами. При подъёме этих ограждений работа станка должна блокироваться выключателями.

- В неработающем состоянии щитки необходимо поднять.

Современный шлифовальный инструмент и станки значительно облегчают труд человека. А правильный выбор оснастки позволит выполнить операции по зачистке с максимальным уровнем чистоты.

Какой шлифовальный круг выбрать

Выбор шлифовального круга — 3 главных параметра

Самыми важными при покупке этого материала являются:

- характеристики шлифовального инструмента — они должны совпадать с расходным материалом;

- обрабатываемая поверхность — подбирается круг с подходящим для работы с ним абразивным материалом;

- срок годности.

Круг и инструмент, на который он устанавливается, должны совпадать по размерам и скорости вращения. Диаметр отрезного круга должен соответствовать инструменту. На рынке есть модели с диаметром от 80 до 500 мм, для бытовых приборов подходят стандартные размеры 230 мм, 180мм, 150 мм, 125 мм, 115 мм. Также при покупке важно проверить диаметр посадочного отверстия — он бывает 32 мм и 22 мм.

Скорость вращения круга, которую обязательно указывают в маркировке, должна совпадать с данным параметром у инструмента.

Для её обозначения многие производители используют цветовую схему:

- белая полоса — скорость до 25-35 м/с;

- синяя указывает на максимальный параметр 45-50 м/с;

- желтая — до 60 м/с;

- красная полоса говорит о скорости 80 м/с;

- зеленая — указывает на вращение до 100 м/с.

Определиться, какой шлифовальный круг выбрать для шлифовки определённой поверхности, не так уж сложно — большинство изделий универсальны. Однако такие круги имеют более высокую стоимость и меньшую производительность, поэтому лучше подбирать специальные. Производитель обычно маркирует изделие специальными значками: керамическая плитка, армированный бетон или камень, вид металла и другое.

Если с первыми двумя параметрами все понятно, то третий может вызвать недоумение. Однако на самом деле, на рынке можно встретить круги известных производителей, которые точно не являются подделкой, по очень подкупающей цене. В этом случае стоит обратить внимание на срок годности — он либо закончился, либо уже подходит к концу. Выбор шлифовального круга с таким сроками — это угроза здоровью и безопасности для мастера и окружающих.

Как правильно подобрать шлифовальный круг по материалу и связке?

Связкой называют специальный материал основу, который используют для соединения и удерживания зёрен вместе. Правильно подобранный по связке круг порадует мастера высокой эффективностью работы.

- Круги на бакелитовой связке предназначены для резьбошлифования, силового шлифования на высоких скоростях, обработки металлов, заточки режущих инструментов, финишной обработки цилиндров и другого.

- Шлифкруги на вулканитовой связке предназначены для полировки, чистовых операций, бесцентровой шлифовки.

- Шлифкруги на керамической связке подходят для шлицешлифования, зубошлифования и заточки инструментов, профильной, бесцентровой и других видов шлифовки.

О чем говорит маркировка?

На каждом шлифкруге можно увидеть множество значков и надписей — конечно, их наносят не для украшения изделия. У серьезных производителей такие надписи максимально информативны. Первое, на что надо посмотреть — для какого оборудования подходит данный шлифкруг: стационарного станка или ручного инструмента.

Перед тем, как выбрать данный расходный материал для своих нужд, следует обратить внимание на:

- зернистость — бывает до 2000 мкм, а иногда и больше;

- высоту круга;

- точность размеров.

Зернистость — характеристика, отвечающая за размер абразивных частиц. Соответственно, чем она больше, тем быстрей можно обрабатывать материал. Для тонких работ, требующих высокой точности, нужны круги с мелким зерном. Общепринятым стандартом считается система FEPA —для обозначения зернистости используют букву «F» и числовое обозначение от 4 до 1200. Чем меньше число, тем о большем размере частиц идет речь. Для бытовых потребностей стоит подобрать шлифовальный круг в следующих диапазонах зернистости:

- мелкая — от 70 до 220;

- средняя — от 30 до 60;

- грубая — от 16 до 24.

Крупнозернистый круг используют:

- для удаления больших припусков, при обдирке и предварительных операциях;

- при работе на жестких и мощных станках;

- при обработке некоторых металлов — алюминия, меди, латуни;

- при больших площадях соприкосновения круга и обрабатываемой поверхности.

Круг со средним и мелким зерном нужен:

- для создания шероховатости в пределах 0,32-0,08 мкм;

- для окончательной шлифовки и доводки детали;

- при обработке твердых сплавов и закалённой стали;

- если предъявляются высокие требования к точности.

Толщину кромки круга называют высотой — бывает от 1 до 5 мм. Чем меньшее числовое значение у этой характеристики, тем более легким и простым будет рабочий процесс, однако скорость износа круга возрастает.

Точность размеров классифицируется тремя типами: АА, А и Б. Чтобы понять, как выбрать шлифовальный круг по типу точности, нужно определиться с видом операции и требованиями к точности результата. Для большинства обычных операций применяют круг класса Б. Для работы на высоких скоростях и обработки точных деталей применяют класс А. Для высокоточного оборудования необходимо приобрести шлифкруг с классом точности АА.

Как выбрать шлифовальный круг для дерева?

Для обработки дерева применяют лепестковые шлифовальные круги, которые изготавливают из наждачной бумаги, зафиксированной на жёсткой основе. Если древесину нужно сделать гладкой, используют круг с мелкой зернистостью, если нужно снять только часть слоя — подойдет средняя зернистость. Для снятия с деревянной поверхности старой краски применяют крупнозернистый круг. По конструкции круги для дерева делятся на твёрдые, подвижные, лепестковые. Последние используют для финишной обработки, с помощью которой можно добиться идеально гладкой поверхности.

Владея необходимой информацией, а также учитывая указанную производителем на изделии информацию, приобрести нужный диск в Москве не представит особого труда ни для опытного мастера, ни для начинающего.

Как выбрать абразивный круг?

Выбор абразивных кругов для обработки инструментов определяется характеристикой обрабатываемого материала. Шлифовальный круг — это абразивный режущий инструмент, содержащий тысячи твердых и крепких частиц, распределенных по всему инструменту, которые при обработке детали удаляют материал в виде мелких стружек..

Выбор абразивных кругов для обработки инструментов определяется характеристикой обрабатываемого материала. Шлифовальный круг — это абразивный режущий инструмент, содержащий тысячи твердых и крепких частиц, распределенных по всему инструменту, которые при обработке детали удаляют материал в виде мелких стружек..

Абразивные круги характеризуются формой, размерами, шлифовальным материалом, его твердостью, связкой, зернистостью, точностью, неуравновешенностью.

Шлифкруги на бакелитовой связке используют для черновой обработки металла и стали, обдирочных работ, выполняемых вручную и на подвесных станках, плоского шлифования торцом круга, высокоскоростного и силового шлифования, заточки режущих инструментов, шлифования прерывистых поверхностей, отделочного шлифования цилиндров, кулачков и роликов, резьбошлифования, хонингования, алмазных и эльборовых кругов.

Шлифкруги на вулканитовой связке используются для бесцентрового шлифования, полирования, для выполнения чистовых операций.

Шлифкруги на керамической связке обладают высокой прочностью, огнеупорностью, водостойкостью, химической стойкостью, хорошо сохраняют профиль рабочей кромки круга. К недостаткам этих кругов можно отнести чувствительность к ударным и изгибающим нагрузкам.

Шлифовальный материал:

– электрокорунд нормальный (14А) применяется на операциях обдирки, шлифовки материалов с высоким пределом прочности на растяжение (углеродистая сталь, ковкий чугун, железо);

– электрокорунд белый (25А) как более твердый материал, наиболее эффективен в обработке закаленных, углеродистых, быстрорежущих, легированных и коррозионно-стойких сталей, чугуна, для окончательного и профильного шлифования, обработки тонкостенных деталей, склонных к прижогам и имеющих большую площадь контакта с кругом, заточки сложного режущего инструмента ;

– карбид кремния черный (54С) применяют для шлифования твердых сплавов, чугуна, цветных металлов, стекла, пластмасс, кожи, резины;

– карбид кремния зеленый (64С) используют для обработки материалов с низким сопротивлением разрыву, высокой твердостью и хрупкостью (твердых сплавов, чугуна, гранита, фарфора, стекла, керамики), а также очень вязких материалов (жаропрочных сталей и сплавов, меди, алюминия, резины ), для правки шлифкругов из других абразивных материалов.

Зернистость выбирается в зависимости от количества снимаемого при обработке материала, требуемого класса шероховатости и точности обработки поверхности, свойств обрабатываемого материала.

Крупнозернистые инструменты применяются:

– при обдирочных и предварительных операциях с большой глубиной резания, когда удаляются большие припуски;

– при работе на станках большой мощности и жесткости;

– при обработке материалов, которые вызывают заполнение пор круга и засаливание его поверхности, например при обработке латуни, меди, алюминия;

– при большой площади контакта круга с обрабатываемой деталью, например при использовании высоких кругов, при плоском шлифовании торцом круга, при внутреннем шлифовании.

Среднезернистые и мелкозернистые инструменты применяются:

– для получения шероховатости поверхности 0,32. 0,08 мкм

– при обработке закаленных сталей и твердых сплавов;

– при окончательном шлифовании, заточке и доводке инструментов;- при высоких требованиях к точности обрабатываемого профиля детали.

Структура шлифовального круга — процентное соотношение объема абразивного материала в единице объема инструмента. Чем больше абразивного зерна в единице объема круга, тем плотнее структура инструмента. Структура абразивного инструмента влияет на величину свободного пространства между зернами.

1-2-3-4 – плотная (профильное многопроходное шлифование, абразивная отрезка);

5-6-7 – средняя (круглое наружное шлифование, в т.ч. бесцентровое, шлифование периферией круга);

8-9-10 – открытая (плоское шлифование торцом круга, внутреннее шлифование, шлифование и заточка инструмента, профильное шлифование мелкозернистыми кругами);

11-12 – высокопористая (шлифование вязких металлов и сплавов, в том числе цветных; шлифование со съёмом припуска за 1÷ 2 прохода ( глубинное шлифование).

Твердость абразивного инструментавыбирается исходя из следующих положений:

1. Твердые материалы быстрее истирают абразивные зерна и затупляют их. Удаление затупившихся зерен скорее происходит в сравнительно мягких кругах. Поэтому для обработки твердых материалов следует применять мягкие абразивные инструменты, а для обработки материалов невысокой твердости – более твердые. Исключение составляют медь, алюминий, свинец, нержавеющая и жаропрочные стали, которые шлифуют мягким инструментом. При обработке вязких материалов отходы шлифования заполняют поры круга, и он становится не пригодным для работы. В этом случае необходима правка круга, хотя абразивные зерна могут быть еще очень острыми.

2. С увеличением площади контакта между кругом и изделием давление на единицу площади круга уменьшается, и, следовательно, обновление затупившихся зерен затрудняется. В этом случае следует использовать более мягкий инструмент.

3. Чем больше окружная скорость круга при прочих неизменных условиях, тем более мягкий инструмент следует применять. При интенсивных режимах работы – при большой скорости изделия и поперечной подаче – применяют более твердые круги.

4. Для предварительных операций применяют более твердые инструменты, чем для чистовых.

5. При шлифовании всухую следует использовать более мягкие круги, чем при работе с охлаждением.

6. При шлифовании неровных, прерывистых поверхностей применяются более твердые инструменты, чем при шлифовании ровных поверхностей.

7. На автоматических станках устойчивых и жестких конструкций со спокойным ходом шпинделя применяются более мягкие круги, чем на станках с ручными подачами.

8. Мелкозернистые инструменты должны быть относительно меньшей твердости, а крупнозернистые – большей.

9. При заточке лезвий закаленных инструментов, при шлифовании и заточке пластинок из твердых сплавов, при обработке поверхностей изделий, плохо отводящих тепло, тонких, с отверстиями (типа труб) и т.п. применяют мягкие шлифовальные круги.

10. При одинаковых условиях шлифования абразивные инструменты на бакелитовой связке должны быть на две степени тверже инструментов на керамической связке.

11. Мягкие круги экономичнее твердых, так как реже правятся и позволяют вести обработку с более интенсивными режимами. Однако твердость их не должна быть столь низкой, чтобы они быстро изнашивались и теряли форму.

Форма и размеры. Геометрические параметры абразивных инструментов задаются станком, на котором предполагается их использование, а также формой, размерами обрабатываемых поверхностей и характером движений инструментов.

Шлифовальные круги применяются в том случае, когда основное движение вращательное. Поэтому они представляют собой различные по форме тела вращения.

– плоские круги прямого профиля ПП (1) применяют для круглого наружного, внутреннего и бесцентрового шлифования, для плоского шлифования периферией круга и для заточки инструментов;

– плоские круги с двухсторонним коническим профилем 2П (4) применяют для вышлифовывания зубьев шестерен и шлифования резьбы;

– плоские круги с выточкой ПВ (5) и с двухсторонней выточкой ПВД (7) позволяют помещать в выточках зажимные фланцы, а благодаря этому, совмещать круглое шлифование с подрезкой торца. Эти круги применяют также в качестве ведущих кругов при бесцентровом шлифовании;

– цилиндрические и конические круги-чашки ЧЦ (6)и ЧК (11) применяют для заточки инструментов и для плоского шлифования торцом;

– тарельчатые круги Т (12) применяют для заточки и доводки передних граней фрез, обработки зубьев долбяков и других инструментов.

Точность размеров и геометрической формы абразивных инструментов обусловливается тремя классами АА, А и Б. Выбор класса точности шлифовальных кругов зависит от вида операции и требований к точности обрабатываемых деталей. Для выполнения менее ответственных операций абразивной обработки применяют инструмент класса Б. Для большинства видов шлифования точных деталей, а также для шлифования с повышенными скоростями рекомендуется применять круги класса А. Для работы в автоматических линиях, на высокоточных и многокруговых станках применяется высокоточный инструмент АА, который отличается более высокой точностью геометрических параметров, однородностью зернового состава, уравновешенностью абразивной массы, изготовляется из лучших сортов шлифовальных материалов.

Неуравновешенность круга – это распределение масс, которое во время вращения вызывает переменные нагрузки на опорах шпинделя станка и его изгиб.

Класс неуравновешенности шлифовального круга характеризует неуравновешенность массы круга, которая зависит от точности геометрической формы, равномерности размешивания абразивной массы, качества прессования и термообработки инструмента в процессе его изготовления. Установлено четыре класса допускаемой неуравновешенности массы кругов 1 (самый точный), 2, 3, 4 (самый грубый). Круги класса точности АА имеют наименьшую неуравновешенность 1-го класса, круги класса точности А – 1-го и 2-го классов, а круги класса точности Б — 1, 2, 3 и 4-го классов неуравновешенности.

Наличие непараллельности торцовых поверхностей кругов, их вогнутости или выпуклости, а также неравномерное распределение абразивной массы в круге по мере уменьшения диаметра круга из-за износа и правки рабочей поверхности приводит к возникновению эксплуатационной неуравновешенности круга. Поэтому круги рекомендуется периодически балансировать. Если центр тяжести круга совпадает с осью его вращения, то круг сбалансирован и может надежно работать на высоких окружных скоростях. Круги балансируют на специальных стендах.

Приспособления на липучке получили своё название из-за способности прицепляться к опорам устройств за счёт вставок из велкро ткани. Это универсальные круги, которыми пользуются за неимением специального оснащения. Маркируются различными цветами, которые обозначают содержащееся в них шлифовальное зерно. Самый распространённый — коричневый, подходит для работы с деревом и металлами. Синий — для обработки нержавейки, белый для лакированных и шпаклёванных поверхностей, чёрным можно обрабатывать минералы.

Приспособления на липучке получили своё название из-за способности прицепляться к опорам устройств за счёт вставок из велкро ткани. Это универсальные круги, которыми пользуются за неимением специального оснащения. Маркируются различными цветами, которые обозначают содержащееся в них шлифовальное зерно. Самый распространённый — коричневый, подходит для работы с деревом и металлами. Синий — для обработки нержавейки, белый для лакированных и шпаклёванных поверхностей, чёрным можно обрабатывать минералы. Показатель зернистости.

Показатель зернистости. Вещество, имеющее базу из оксида алюминия (Al2O3), называется электрокорундом с бокситовой связкой. ГОСТ 28818 допускает добавить для повышения твёрдости окись калия. Это позволяет сохранять первоначальные свойства при повышении температуры в условиях интенсивной работы. Такие круги маркируются так: 12А — 15А — обычные, 22А — 25А — повышенной твёрдости.

Вещество, имеющее базу из оксида алюминия (Al2O3), называется электрокорундом с бокситовой связкой. ГОСТ 28818 допускает добавить для повышения твёрдости окись калия. Это позволяет сохранять первоначальные свойства при повышении температуры в условиях интенсивной работы. Такие круги маркируются так: 12А — 15А — обычные, 22А — 25А — повышенной твёрдости. Мягкие М 1 — М 3.

Мягкие М 1 — М 3. Все работы на шлифовальном электрическом оборудовании начинаются после проверки изоляции кабелей, наличия заземления, исправности кнопки аварийного отключения.

Все работы на шлифовальном электрическом оборудовании начинаются после проверки изоляции кабелей, наличия заземления, исправности кнопки аварийного отключения.