Как правильно работать с фанерой

Фанеру можно обрабатывать множеством способов, как стандартными ручными, так и электрическими деревообрабатывающими инструментами. Однако, следует отметить, что клей в фанерной плите вызывает быстрый износ режущих инструментов, поэтому рекомендуется использовать инструменты из твердых сплавов. Фанеру можно также резать при помощи современных систем резки лазерными лучами и гидравлических систем под давлением в 3500 бар.

Наилучший результат распиловки получается при использовании ленточной или дисковой пилы. Чтобы получить чистый срез, распиловка должна выполняться правильно. Сначала распиловка производится поперек направления волокон лицевой стороны, затем вдоль. Этот способ позволяет избежать расщепления углов. На лучшей, лицевой стороне фанеры распиловка производится ручной или ленточной пилой, на обратной стороне – дисковой или контурной. При распиловке круглой пилой рекомендуются высокая скорость и низкий коэффициент подачи. Предел проникновения зубьев дисковой пилы должен быть небольшим.

Отверстия с ровными краями получают, если сверло достаточно острое и оснащено передним резаком. Сверление следует начинать с лицевой стороны. Расщеплений на оборотной стороне плиты можно избежать, если использовать, подкладочный лист.

Для панелей под стены, потолок и пол лучше всего подходят гвозди с резьбой или специальные шурупы, предпочтительно, чтобы шляпка была скрыта или вдавлена. Для потайного забивания гвоздей подойдут также обычные проволочные гвозди. Кислотоупорные гвозди рекомендуются для прибивания гвоздями внешних облицовочных панелей, поскольку они дают лучшую защиту от ржавчины на поверхности панели.

Длина гвоздей должна составлять 2.5-3 толщины панели. Подходящим считается интервал между гвоздями для панелей под стены и потолок – 10-20 см вдоль краев, 20-30 см – в середине, в зависимости от нагрузки и вида гвоздей. В панелях под пол интервал должен быть 20-30 см вдоль краев и 40-50 см в середине. Из-за того, что структура фанерной плиты представляет собой полосы шпона с поперечным расположением волокон, гвозди можно забивать близко от края. Подходящим считается расстояние до края панели в 12-15 мм.

В структурах, устойчивых к нагрузкам, важную роль для их целостности играет прочность и фиксация гвоздей. Гвозди нужно заколачивать в правильном порядке, они должны быть длинными, с большими шляпками. Можно использовать винты. Как уже отмечалось выше, фиксация конструкции может быть также улучшена при помощи использования клея на стыках.

Во многих сферах применения фанерные панели крепятся винтами. В отделке, при изготовлении корпусной мебели, выставочных стендов и кораблестроении, предпочтение оказывается винтам. Вспомогательные отверстия могут быть предварительно высверлены, при этом отверстие в панели должно соответствовать диаметру винта и меньшему отверстию в раме; диаметр последнего будет составлять половину от предшествующего. Шляпка вкрученного винта не должна проникать в лицевой шпон. Если используются гвозди с купольной шляпкой, необходимо применять шайбы. При креплении обшивочной фанеры к металлическим компонентам конструкции можно использовать специальные винты для крепления фанерной плиты с обратной стороны, не повреждая лицевую сторону.

Панели под пол грузовых контейнеров и трейлеров обычно крепятся к металлическому шасси при помощи самонарезных винтов с резьбой. Например, фанерные плиты толщиной 27 мм можно крепить винтами М6х40 мм. Винт сначала проникает в фанерную плиту и затем прорезает резьбу в металле. Этот способ достаточно быстрый.

Тонкие фанерные панели для транспортного машиностроения также легко крепятся к металлической конструкции при помощи вышеупомянутых самонарезных винтов. Фанерные плиты легко крепятся болтами. Отверстие для болта должно быть на 2 мм больше диаметра самого болта. Под шляпками болтов должны быть шайбы и гайки для предохранения поверхности панели. Чтобы избежать повреждения древесины под болтом, не следует затягивать болт слишком сильно. Там, где фанера применяется вне помещения, слишком сильно затянутый болт может вдавиться в поверхность плиты, и она будет разбухать от влаги. Это приведет к образованию трещин в поверхности фанеры вокруг болта.

Замки, шарниры, полки и т.п. могут быть легко и надежно прикреплены к поверхности фанеры с любой стороны или края. Наиболее прочным является крепление при помощи зажимных приспособлений. Если необходимо разместить винты по краям панелей, отверстия для них должны быть предварительно просверлены.

Фанеру можно крепить к конструкции при помощи клея, гвоздей, скоб, винтов, заклепок или болтов. При выборе способа крепления, важно учитывать условия эксплуатации, требуемую прочность и внешний вид. Перед монтажом фанерная плита должна быть подготовлена с точки зрения конечных условий эксплуатации, должны быть приняты меры предосторожности для предотвращения возможного расширения или сжатия плиты в результате воздействия влаги или перепадов температуры. Необходимым считается зазор в месте соединений в 2 мм. Можно использовать эластичный заполнитель, например, между краем панели и стальной рамой конструкции. В конструкциях с подогревом необходимо обеспечить надлежащую вентиляцию фанерной плиты.

Стыки и соединения являются важными компонентами фанерных конструкций. Существует много видов соединения фанерных плит: шпунтовое соединение, шиповое и другие. При правильном выполнении они обеспечивают надежность конструкции стен, пола и поддерживающих элементов. Торцы фанерной плиты – это обычно самая чувствительная часть, поэтому особое внимание должно уделяться обработке стыков, особенно, если фанера предназначена для использования на открытом воздухе.

В стенах и потолках рекомендуются соединения встык, открытое, шпунто-гребневое, фальцевое и соединение полосами. В применениях вне помещений, различные соединения полосами предоставляют наилучшую защиту от внешнего воздействия. Вертикальные и горизонтальные профили, изготовленные из алюминия, эффективно предохраняют края фанерной плиты. Невосприимчивость к ржавчине делают их подходящим материалом для фасадов. Однако, если по архитектурным причинам в применении вне помещений предпочтение оказывается открытому соединению, края должны быть должным образом обработаны. Примерно 2 мм/м нужно сохранять под расширение панели. В соединениях встык это расстояние должно равняться 3-6 мм. Шпунто-гребневое соединение обычно применяется для полов и панелей, которые идут под крыши. Оно эффективно предотвращает поднятие панелей и повреждение кровельных материалов, способно выдерживать большие нагрузки, чем обычное соединение встык. Панель крепится при помощи потайного приколачивания гвоздями.

Наилучшая несущая способность достигается путем применения ступенчатого профиля или сходного специального профиля с фланцами, поддерживающими края примыкающих панелей. Подобные профили находят применение, например, в строительстве полов контейнеров для перевозки грузов или трейлеров.

Необлицованная фанера обычно склеивается любым древесным клеем. Выбор клея зависит от способа работы, содержания влажности в процессе конечного использования и от требуемой прочности. Общепринятые виды клея: ПВА, фенол, эпоксидная смола, полиуретан и др. Клей ПВА подходит для использования внутри помещений. Этот клей бесцветный и обладает хорошей прочностью склеивания. Фенол и эпоксидный клей обладают высокой прочностью склеивания, способной выдерживать неблагоприятные условия внешней среды. При склеивании фанеры с металлом рекомендуется клей эпоксидного типа. Контактные клеящие вещества обычно используются для склеивания больших поверхностей и для облицованной фанеры, предназначенной для использования внутри помещений.

Не рекомендуется приклеивать ламинированную фанеру. Фанера с пленочным покрытием не способна к длительному склеиванию. Если фанера с пленочным покрытием крепится клеем, приклеиваемую поверхность нужно предварительно зачистить до слоя древесины, например, при помощи шлифовальной бумаги. Желательно, чтобы клей был эпоксидный. Приклеиваемая поверхность должна быть сухой и чистой.

Клей нужно наносить равномерно на обе склеиваемые поверхности валиком или кистью. Желаемая сила давления достигается с помощью зажимов, винтов или гвоздей. Подходящий интервал между гвоздями – 1 гвоздь на 40 см2. Любой излишек клея следует убрать до его застывания. Необходимо всегда внимательно читать инструкции изготовителя клея.

Поверхность фанеры обычно шлифуется относительно грубой абразивной бумагой (№ 80 – 100) перпендикулярно текстуре древесины. Если требуется исключительно ровная обработка, например, для высококачественного лакирования, рекомендуется шлифовка мелкозернистой бумагой в продольном направлении текстуры древесины.

Отшлифованная, ровная поверхность фанеры представляет собой отличную основу для последующей отделки. Фанеру можно кашировать, ламинировать, красить, пропитать специальной краской или раствором и т.д. Когда выбирается краска или грунтовый раствор, важно учитывать тенденцию к образованию трещин на облицовочном шпоне. Поверхность может быть также покрыта ламинатом или шпоном из ценной древесины. Возможно применение тонкой пленки. Фанера также может быть оклеена обоями. Если фанерные плиты складировались в условиях повышенной влажности, то перед отделкой их необходимо высушить до нормального содержания влажности. Поверхность следует тщательно очистить от пыли, появившейся в результате предыдущей обработки. Эту процедуру необходимо повторять перед каждым этапом отделки. В зависимости от требуемого качества, наносится 1 -2 слоя покрытия.

Для выравнивания краев плиты после распиловки, их можно слегка обстрогать. Наилучший результат достигается, если стругать в направлении от углов к середине, тем самым избегая расщепления на углах. Края панели также можно отшлифовать. Окраска торцов производится 2-3 раза акриловой краской со специальными добавками.

Древесина относится к натуральным материалам, которая расширяется и сжимается в зависимости от комплексного воздействия температуры и влажности окружающей среды (несмотря на поперечные слои шпона внутри плиты). На внутренней стороне лицевого шпона наблюдаются трещины, которые расширяются и сжимаются под воздействием перепадов влажности. Вследствие этих причин необходима предварительная грунтовка при последующей покраске. Используются эластичные краски, причем важна правильная комбинация красок.

Покраска бумажной основы полностью предотвращает образование трещин на слое краски из-за влажности В условиях повышенной влажности и применения вне помещений фанерные плиты должны быть окрашены и с обратной стороны. В таких условиях обработка торцов важна и должна выполняться особенно тщательно и несколько раз. Фанера, предназначенная для использования вне помещений, должна быть покрашена специальными красками.

Нанесение краски придает фанере натуральный текстурный рисунок. Поверхность плиты может быть также окрашена полностью, без проявления текстуры древесины. Краска наносится кистью или распылителем. Цветная фанера приемлема как для внутренней, так и для внешней отделки. Но перед окончательной покраской поверхность должна быть обработана специальным раствором для предотвращения появления синевы и грибков, поскольку биологическая стойкость прозрачных красок ограничена из-за минимального содержания связывающего вещества.

Березовая фанера с лакированной поверхностью приятна на вид и легко поддерживается в чистом состоянии. Перед лакированием поверхность панели нужно отшлифовать мелкозернистой наждачной бумагой. Пыль, образовавшаяся при шлифовании, должна быть тщательно удалена, а поверхность покрыта разведенным лаком.

Выпиливание из фанеры. Инструменты для распиловки и шлифовки. Выбор материала по толщине и сорту. Тонкости работы

Чем лучше пилить фанеру? Какая ее толщина оптимальна для мебели или покрытия пола? Есть ли какие-то тонкости у выпиливания из нее моделей или детских игрушек?

На эти и некоторые другие вопросы мы попробуем ответить в рамках статьи.

Резная шкатулка из фанеры.

Резная шкатулка из фанеры.

Инструменты

Распиловка

Чем пилить фанеру? Ответ на этот вопрос зависит от сложности фигуры, которую вы хотите выпилить из нее.

Точнее, от радиусов изгибов.

- При радиусе около сантиметра (разнообразные масштабные модели, игрушки, рельефные буквы для стенгазет) идеальный инструмент — обыкновенный ручной лобзик . При ширине полотна около миллиметра возможно создание сколь угодно сложных и детализованных фигур.

Существуют и электрические версии такого инструмента; однако станок для выпиливания из фанеры фабричного изготовления — инструмент довольно дорогой.

Инструмент на фото — станок для выпиливания HEGNER Multicut. Его цена на российском рынке — около 70 000 рублей.

Инструмент на фото — станок для выпиливания HEGNER Multicut. Его цена на российском рынке — около 70 000 рублей.

Нюанс: круглые прорези гораздо быстрее делаются сверлом или балеринкой.

При необходимости круглое отверстие легко превратить в овальное шарошкой.

- Электролобзик полезен при выпиливании фигур с радиусами изгибов три и более сантиметров . Чем меньше ширина полотна, тем меньше возможный радиус.

Основная проблема электрического лобзика — поднятая на верхней стороне листа щепа.

Повреждений верхнего слоя шпона будет тем меньше, чем меньше размер зубьев пилки; именно поэтому для фигурного выпиливания часто используются полотна по металлу.

Еще одна маленькая хитрость — наносить контур изображения не на фронтальную, а на тыльную поверхность фанерного листа: в этом случае щепа если и поднимется, то на той стороне, которая не будет видна зрителю.

Электролобзик – незаменимый инструмент в работе с фанерой

Электролобзик – незаменимый инструмент в работе с фанерой

- При распиловке фанеры по прямым линиям наиболее ровный и чистый срез получается при использовании дисковой пилы . Заметьте: импровизированная дисковая пила из болгарки не только довольно опасна в использовании; с ее помощью еще и крайне трудно получить прямую линию отреза.

Когда резка фанерного листа осуществляется с удержанием инструмента на весу, небольшие перекосы неизбежны; при этом перекос в горизонтальной плоскости означает, что полотно пилы начинает вести в сторону, причем с довольно большим усилием.

Если же вы пользуетесь полноценной ручной дисковой пилой, весь вес инструмента приходится на поверхность листа. Контролировать его движение неизмеримо легче.

Шлифовка

Во всех случаях требуется обработка краев полученных деталей.

Чем ее удобнее выполнить?

- При фигурном выпиливании мелких деталей необходим набор фигурных надфилей. Они позволят скруглить края или, наоборот, превратить круглое отверстие в угловатое. Как правило, набор включает плоский, круглый и треугольный напильники.

Набор для работы по дереву может, как видите, включать не только надфили.

Набор для работы по дереву может, как видите, включать не только надфили.

- Для более грубых изделий, где не требуется ювелирная работа, вполне достаточно плоского и круглого напильников.

- При обработке листов фанеры перед укладкой пола или черновой обшивкой стен все, что требуется — зачистить края от щепы. Работа выполняется плоским рашпилем.

Полезно: чтобы не нанести краю детали дополнительные повреждения, при шлифовке смотрите на направление волокон шпона.

Напильник не должен двигаться перпендикулярно им.

- Шлифовка поверхности мелких деталей (разумеется, если она требуется) осуществляется обычной наждачной бумагой. Избежать появления неровностей поможет простая хитрость: наждачку не стоит прижимать к детали рукой. Заверните в нее брусок с ровными гранями.

Выбор материала

Выполнение любой работы своими руками начинается с закупки материала. Какую фанеру в каком случае стоит покупать?

Толщина

Для выпиливания моделей и изделий декоративного назначения обычно покупается фанера толщиной в 3-4 миллиметра.

Если вы хотите украсить шкаф резной филенкой, берется материал не тоньше 8 миллиметров. Открывать и закрывать двери ваши домашние наверняка станут не только за ручку; фанера меньшей толщины не выдержит длительных нагрузок. (см. также Шкаф из фанеры своими руками)

Для изготовления каркасной мебели достаточно 6 миллиметров; а вот для бескаркасных шкафов и тумб закупаются 15-миллиметровые листы. Соединять их можно встык, без уголков, но с обязательным засверливанием отверстий в торце листа. Сделать соединение более прочным поможет нанесенный на торец силиконовый герметик.  Мебель из толстой фанеры не нуждается в каркасе.

Мебель из толстой фанеры не нуждается в каркасе.

10-миллиметровая фанера используется в качестве настила по бетонной стяжке. Слой гидроизоляции между ней и бетоном обязателен.

Выбор толщины листа для настила пола по лагам зависит от шага между ними:

- При шаге 40 сантиметров достаточно прочности 15-миллиметрового листа;

- Если шаг увеличивается до 60 см, то и толщина должна быть равной как минимум 22 мм.

Важный момент: прочность на изгиб 2 листов по 8 миллиметров не будет уступать 16-миллиметровому листу лишь в том случае, если они склеены по всей поверхности.

Сшить их саморезами недостаточно.

Если мы выпиливаем из фанеры или собираемся изготовить из нее лакированную мебель, вариантов нет — покупается только и исключительно березовая фанера 1 сорта. Она отличается полным отсутствием сучков в наружных слоях шпона и шлифованной с одной стороны поверхностью.

Второй сорт может быть использован для изготовления полочек или шкафов в наименее ответственных местах. Поверхность придется шлифовать и красить.

Листы третьего и четвертого сортов рекомендуется использовать разве что в качестве чернового пола. Впрочем, на практике часто возникает ситуация, когда фанеру лучшего качества просто не найти. Что ж, на безрыбье и рак — рыба; однако шпаклевке и шлифовке поверхности придется уделить немало времени. Разумеется, оставлять на виду текстуру в этом случае не стоит: поверхность фанерной мебели, сделанной своими руками красится или оклеивается декоративной пленкой.

Фанера 4 сорта.

Фанера 4 сорта.

Для любых работ в доме оптимально использование фанеры ФК. ФСФ обладает лучшей водостойкостью; однако при ее производстве используются довольно токсичные фенолформальдегидные смолы.

Тонкости работы

Как пилить фанеру?

Ряд простых советов поможет вам избежать связанных с выполнением этой работы проблем.

- Пара струбцин сильно упростит процесс распиловки листа дисковой пилой или электролобзиком. Когда лист надежно прижат к распиловочному столу, вы гораздо точнее контролируете взаимное положение инструмента и фанеры. Кроме того, надежная фиксация защитит от случайных повреждений сам стол.

- Трафареты для выпиливания из фанеры можно найти во многих старых журналах; несложно отыскать их и в интернете.

- При выпиливании перенести контур изображения на лист поможет обычная копирка. Достаточно проложить ее между фанерой и журналом или книгой; затем контур обводится карандашом или шариковой ручкой с закончившейся пастой.

Почему с закончившейся? Потому, что в этом случае вы не испортите оригинал изображения ничем, кроме незначительной вмятины по контуру. Альтернативный вариант — вначале перенести изображение на кальку, а затем уже копировать на фанерный лист.

Однако: если в вашем распоряжении есть копир или цифровой фотоаппарат и принтер, задача резко упростится.

Навыки работы в графическом редакторе помогут вам скорректировать оригинальное изображение; кроме того, любой копир позволяет масштабировать картинку.

- Основная проблема при работе ручным лобзиком — непрерывно контролировать его перпендикулярность по отношению к поверхности детали. Чем больше толщина фанерного листа, тем больше проблем может создать любое отклонение.

Та же проблема возникнет у вас и при разделке листа импровизированной дисковой пилой из болгарки.

Этот инструмент все время пытается отклониться от вертикали.

Этот инструмент все время пытается отклониться от вертикали.

При использовании электролобзика обратите внимание на угол наклона платформы: у большинства моделей он регулируется. В процессе работы винтовое крепление часто разбалтывается, и вы опять-таки получаете наклонный срез.

- Когда ваша цель — выпиливание фигурок из фанеры, при использовании электролобзика стоит следить за положением его полотна. Разрез должен проходить с наружной стороны контура фигурки. А вот при распиловке по прямой лучше ориентироваться на указатель на платформе.

Если его нет или его положение в силу конструктивных особенностей лобзика вызывает смещение линии разреза относительно контура детали — просто нанесите карандашом риску. Попытка пилить по прямой с контролем положения самого полотна приведет лишь к тому, что линия отреза станет неровной. - Чтобы вырезать электролобзиком отверстие сложной формы, просверлите фанеру в любой точке внутри его контура. Диаметр сверла должен быть больше ширины полотна. От единственного отверстия узкое полотно позволит вам выпилить линию сколь угодно сложной формы.

- Для ручного лобзика инструкция чуть сложнее: проколов будущую деталь шилом, проденьте через отверстие полотно и снова закрепите его в рамке.

- При работе электролобзиком во время выпиливания сложных фигур поворачивают инструмент. А вот если та же работа делается ручным лобзиком, поворачивают фанеру.

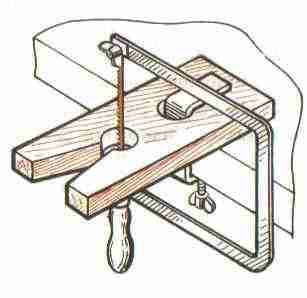

Несложное приспособление для фигурного выпиливания.

Несложное приспособление для фигурного выпиливания.

- Если вам предстоит выпилить из фанеры изделие сложной формы с вырезами, первыми выполняются именно вырезы. Поворачивать и удерживать целый лист куда проще, чем мелкую деталь, да и риск сломать незавершенное изделие в этом случае уменьшится.

- Независимо от того, какой инструмент используется — ручной или электрический — не стоит допускать перекаливания режущей кромки. Раскалившись до появления побежалости, любое полотно становится куда мягче, и его зубья быстро теряют заточку. Тонкое же полотно ручного лобзика и вовсе может сломаться.

Чтобы избежать перегрева, делайте небольшие паузы в работе или протирайте режущую кромку влажной тряпкой.

Важный момент: перед охлаждением тряпкой и, тем более, сменой полотна или диска любой режущий инструмент обязательно обесточивается.

Уж поверьте — это как раз тот случай, когда техникой безопасности пренебрегать не стоит.

Кроме того, кладите инструмент на любую поверхность лишь после его полной остановки: из-за пренебрежения этим несложным правилом автор статьи едва не лишился пальцев.

Коснувшись вращающимся диском поверхности, пила, как оказалось, способна передвигаться очень быстро и в непредсказуемом направлении.

- Полотно ручного лобзика натягивается буквально до звона. Недостаточное натяжение гарантированно приведет к его поломке.

Для того, чтобы обеспечить натяжение полотна, рамка лобзика предварительно сгибается.

Для того, чтобы обеспечить натяжение полотна, рамка лобзика предварительно сгибается.

Вывод

Фанера — универсальный материал, совмещающий простоту обработки с высокой прочностью. Выпиливание из нее сейчас в большой степени утратило популярность, о чем можно лишь жалеть.

Как обычно, в представленном видео в этой статье вы найдете дополнительную информацию по данной теме. Успехов в творчестве!

Как работать с фанерой – серкреты и хитрости

Фанера – древесный листовой материал, пользующийся повышенной популярностью, как среди профессионалов, так и частных умельцев. Плита нашла широкое применение при выполнении таких видов работ, как:

внутренняя и внешняя отделка помещений жилого и коммерческого назначения;

создание конструкционных элементов: перегородки, перекрытия, лестницы, ниши, подиумы, арки и пр.;

воздвижение детских спортивных и игровых площадок;

создание элементов интерьерного и садового декора;

выполнение сувенирной продукции;

изготовление рекламных щитов и вывесок, торгового оборудования;

производство тароупаковочных изделий;

создание музыкальных изделий и акустических систем.

Востребованность фанеры обусловлена такими характеристиками материала, как:

стойкость к механическим нагрузкам;

широкие конструкционные возможности;

доступность и низкая стоимость.

Отдельным преимуществом листового материала является простота раскроя и монтажа, прекрасное взаимодействие с различными средствами для финальной отделки древесины. Несмотря на внешнюю простоту вопроса, работа с фанерой имеет ряд особенностей, которыми часто пренебрегают в домашних условиях. Рассмотрим основные операции с этим материалом:

скрепление двух плит с помощью резьбы;

выравнивание среза листа.

Обработка фанеры происходит с помощью профессионального электроинструмента, обычно применяемого в столярном деле. Рекомендуется, чтобы режущие поверхности были из твердых сплавов, покрытых алмазной крошкой. Это вызвано тем, что клей, используемый при изготовлении плиты, имеет свойство быстро затвердевать, обретая монолитные свойства. Из-за этого можно быстро сточить или затупить прибор обычного бытового назначения.

Применение подготовленной фанеры зависит от функционального назначения. Если панели, например, готовятся к обшивке внутренних помещений, необходимо будет знать показания ГОСТ, СНИП и других нормативных документов, токсичен ли данный вид, какие ее горючие свойства, сила деформации на изгиб, плотность кг на м3 и т.п. Если материал идет на опалубку, достаточно знать показатели жесткости, водонепроницаемости, количество оборачиваемых циклов, восприятие материалом перепадов температур. Если фанера готовится к склеиванию, необходимо правильно определить тип клеевой основы, подходящей для данного материала, и провести необходимые подготовительные работы. Например, ламинатная пленка должна быть снята.

Подготовка к раскрою плиты

Важным этапом является подготовка. Прежде, чем начать обрабатывать материал необходимо:

подготовить рабочее место: поверхность стола должна быть очищена от загрязнений и лишних предметов, свет должен быть ярким (при этом мягким, не раздражающим зрение);

ознакомиться с инструкцией к применяемым инструментам и средствам отделки;

удобно расположить приборы, инструменты и материалы на расстояние вытянутой руки;

надежно закрепить фанерные листы на рабочей поверхности при помощи струбцин;

отметить карандашом места будущих отверстий, креплений, шага реза пилы;

Важно помнить, что при работе с клеевыми составами необходимо обеспечить хорошую вентиляцию помещения и защитить дыхательные пути при помощи специальной маски. В случае необходимости распила листового материала, профессионалы настоятельно рекомендуют надеть защитные очки: при раскрое вероятно попадание в лицо древесной пыли и мелких щеп.

Распиловка фанеры

Данная операция необходима для строительных целей, при обшивке панелями, для декоративных целей, везде, где есть необходимость в нестандартных частях фанеры.

Существует три основных типа распиловки, или «раскроя листа», как говорят мастера:

прямолинейная – по горизонтали либо вертикали по прямым углам;

криволинейная – по заготовленным лекалам или кривым;

смешанная – комбинированная, в зависимости от цели распиловки.

Чтобы правильно распилить лист, учитывают направление волокон древесины.

Применяется ленточная пила или циркулярная фреза. Сначала принято распиливать поперек волокон шпона, а затем вдоль. В этом случае нет расщепления углов. Если лист распиливается с лицевой стороны, применяют ленточную пилу или обычную ножовку, если с обратной стороны – болгарку или лобзик.

Главное условие: зубья пилы должны быть короткими. При распиловке на пилораме скорость подачи материала лучше установить на небольшую, а скорость диска, наоборот, сделать высокой. Это убережет фанеру от сколов. Иногда на линии распила наклеивают строительную ленту или скотч во избежание заломов.

Залогом качественного распила плиты является расположение режущего элемента строго по направлению древесных волокон. При необходимости выполнения поперечных разрезов стоит выполнить вспомогательные надпилы – это предотвратит разрыв волокон и раскол тонкой плиты.

Если при распиле образовались деформации по краям, рекомендуется обстрогать края. При этом работаем от углов к середине. Готовые края обрабатываются мелкозернистой наждачкой.

Сверление

Используется в основном при монтаже плит. Осуществляется при жестко закрепленном листе с лицевой стороны листа.

В части инструмента используют обычную дрель мощностью до 600 Вт, которая успешно справляется с толщиной материала до 25 мм. Применяют спиральные сверла или фрезы для дерева. На первый взгляд они выглядят, как сверла по металлу, но их режущая часть заточена с острием по центру и по краям. Канавки тоже отличаются – они шире. Диаметр таких сверл от 5 до 50 мм. Отверстие с помощью спиральных сверл получается чистое, кроме того, лучше отходит стружка.

Обороты зависят от твердости материала, которую можно узнать из нормативных документов или сертификатов на фанеру. Например, 15 мм отверстия сверлят на оборотах до 1600, 15-25 мм – 1200 об/мин. и пр.

Как клеить

При декоративных работах иногда возникает необходимость клеить плиту. Процедура подготовки листа достаточно проста. Сначала поверхность шлифуют мелкозернистой наждачной бумагой, протирают влажной тканью, очищая от пыли. Этот прием действует в случае с обычной фанерой. Если нанесен полихлорвиниловый слой, например, при ламинированном материале, его также следует очистить наждачкой. Затем поверхности просушиваются. После этого приступают к поклейке.

Здесь следует подобрать состав клея. Задача непростая, поскольку надо учесть множество факторов: условия эксплуатации фанеры, влажность, технологию склейки, прочность листа и т.п.

Применяются следующие клеевые соединения:

ПВА – белый или бесцветный состав. Хорошо клеится, применяется только для внутренней отделки;

эпоксидная смола – отличается долговечностью, устойчива к внешним погодным воздействиям. Применяется для приклеивания к металлическим профилям и другим изделиям;

контактные клейкие вещества – обычно применяют на больших площадях и поверхностях;

клей на основе фенола – как и эпоксидная смола, долговечен, стойкий к неблагоприятным погодным условиям.

Если в ламинированной фанере не снять верхнюю пленку, она будет препятствовать плотному прилеганию слоев при поклейке, что в дальнейшем приведет к отпадению листа. Как мы говорили выше, меламиновую пленку необходимо счистить при подготовительных работах.

Клей наносят широкой кистью либо валиком. Если склеенные поверхности допускают это, можно сделать зажим для лучшего схватывания клеевого состава. Излишки клеевой массы лучше всего убрать до затвердевания.

Резьбовое соединение

Для повышения надежности применяется при монтаже, особенно, сложных профилей, для фиксации листа в надлежащем месте, при изготовлении столярных изделий для фиксации деталей.

Листы соединяются обычно винтами или мебельными шурупами. Иногда применяются болты.

Есть три основных вида резьбы фанеры в зависимости от типа нарезки и шага резьбы:

При резьбовом соединении рекомендуется следовать таким правилам:

не слишком затягивать винты, чтобы винт не прорезал фанеру;

слегка углубить отверстие, чтобы шляпка не выдавалась над поверхностью;

для винтов с купольной шляпкой применяют гайки со шплинтами.

Отделка листового

После того, как элементы скреплены, и изделие приобрело готовый вид, необходимо подобрать средство финишной отделки. В зависимости от назначения, предметы обрабатывают следующими материалами:

лак – надежное и долговечное покрытие, позволяющее сохранить первозданную красоту древесной текстуры;

краска – простой в использовании материал, благодаря которому фанерное изделие может заиграть различными яркими красками, оптимально подходящими к интерьеру;

ПВХ пленка – защитное покрытие, наделяющее плиту максимальной стойкостью к износу, позволяет придать плите текстуру различных видов редкой древесины.

Предметы декора популярно обрабатывать специальными техниками хэнд мэйд, которые придают изделию неповторимый дизайн и делают его настоящей изюминкой интерьера. Даже начинающему рукодельнику станет под силу украсить следующим образом:

Декупаж. Для создания отделки в данной технике вам понадобиться многослойная салфетка либо специальная бумага, клей ПВА, кисть и лак. На предварительно подготовленную поверхность (шлифованная либо окрашенная лакокрасочными материалами плита) при раскладываются картинки, вырезанные из салфетки либо бумаги (при использовании салфетки важно удалить нижние белые слои). В центр изображения аккуратно капается маленькая капля ПВА, после чего кистью равномерно распределяется по всему изображению. Когда все картинки приклеены, изделие покрывается лаком.

Кракелюр. Техника подразумевает искусственное состаривание изделия. На отшлифованную поверхность (можно после предварительной покраски) наноситься специальное покрытие-кракелюр, которое в течение нескольких минут подсыхая начинает растрескиваться. Данный метод можно применять совместно с техникой декупаж.

Как обеспечить быструю и качественную обработку плиты

Опытные специалисты уверенны в том, что залогом хорошей обработки фанеры является не только аккуратность выполненных операций и мастерство специалиста, но и качество плиты. Фанера, изготовленная на крупных предприятиях, специализирующихся на обработке древесного материала, отвечает всем требованиям, регламентированным ГОСТ, отличается прочностью и простотой в раскрое и монтаже.

Материал, созданный в кустарных условиях с пренебрежением требований нормативно-правовых документов, имеет намного худшие качественные параметры, что значительно усложняет процесс работы: материал крошиться, растрескивается и деформируется в процессе обработки.

Где купить высококачественную древесную плиту

Приобрести плиту отменного качества можно в интернет-магазине «Фанерамонолит», который является официальным представителем таких компаний, как «Свеза», «Демидовский фанерный комбинатов», «Плантерра» и пр. Мы гарантируем качество листового материала, его соответствие международным стандартам. Заказать стройматериалы можно онлайн и по телефону, указанному на сайте компании. Фото листового материала, описание его качественных параметров и габаритов, а также стоимость.

Работа с фанерой

Работа с фанерой

Фанера – это листовой строительный материал, который обычно состоит из плотно склеенных по толщине нескольких тонких слоев древесины (шпона), причем направления волокон в слоях шпона, как правило, взаимно перпендикулярны. Однако производятся и специальные виды фанеры, рассчитанные на повышенное сопротивление изгибу и кручению; эти изделия склеиваются так, что направления волокон шпона располагаются под иными углами – 30°, 45° и 60° – по отношению к смежным слоям или какому-либо краю листа. Если направления волокон всех слоев изделия параллельны, то оно именуется ламинированной (или слоисто-прессованной) древесиной. Фанера с симметричной относительно среднего слоя (серединки) структурой лучше всего сопротивляется короблению. Такая структура типа “сэндвич” характерна для промышленно выпускаемой фанеры, которая обычно склеивается из нечетного числа слоев и соответственно называется трехслойной, пятислойной, семислойной и т.д. Лист шпоновой фанеры набирается из слоев шпона одной древесной породы. Столярные фанерованные изделия с облицовкой и декоративной отделкой широко применяются при изготовлении мебели, дверей, стен и т.д.

Характерные особенности фанеры.

Переработка кряжей в шпон и затем в фанеру позволяет лучше использовать древесину, расширить возможности ее применения, снизить анизотропность и повысить стабильность механических характеристик, создавать из нее прочные и красивые изделия, в том числе с помощью тонких облицовочных шпонов, которые можно искусно сочетать между собой или выкладывать в виде инкрустаций. Фанера, тщательно проклеенная верно выбранным водостойким синтетическим или природным клеем, может служить в качестве внешнего строительного материала, рассчитанного на те или иные погодные условия, гораздо дольше, чем обыкновенная цельная древесина. Тщательный выбор клея в зависимости от применения фанеры, как и правильная эксплуатация изделия, обеспечивают его прочность и долговечность.

Виды и разновидности фенеры

Уже более полувека фанерная плита является излюбленным строительным и отделочным материалом, как в России, так и за рубежом. За прошедшие годы эта слоистая плита претерпела серьёзные изменения, ведь каждый хотел получить максимум полезных возможностей от столь удобного в использовании материала. Так появилась декоративная и облицовочная фанера, широко используемая дизайнерами и архитекторами по всему миру; фанера строительная и ламинированная – находка и палочка-выручалочка во многих строительных изысканиях. В настоящий момент насчитывается более двадцати видов фанеры.

Фанерные плиты имеют более двух десятков видов и разновидностей

Фанера для внутренних работ

ФК – фанера водостойкая. Произведена путём склейки шпона составом на основе карбомидо-формальдегидной смолы либо альбуминоказеиновыми клеями.

Этот вид фанеры следует применять только для внутренних работ и не использовать в несущих конструкциях. Обычно у такой фанеры одна сторона облицовочного качества (сорт А либо В, шлифованная). В большей степени она предназначена для использования в сухих условиях, например для производства мебели или внутренней отделки.

Фанера для внешних работ

ФСФ – марка фанеры повышенной водостойкости. Произведена путём склейки шпона составом на основе фенол-формальдегидной смолы, имеющей тёмный оттенок (это заметно при взгляде на торец листа). Систематические испытания и многолетний опыт применения доказали их высочайшую стойкость к неблагоприятным атмосферным условиям, воздействию микроорганизмов, холодной и горячей воде, пару и высокой температуры.

Усовершенствованные клеевые составы допускают эксплуатацию такой фанеры при повышенной влажности окружающей среды. Она оптимально подходит для отделки фасадов зданий, для устройства кровельной обрешётки, для строительства временных заграждений или изготовления строительных бытовок. Помимо этого, фанера марки ФСФ может применяться для отделки кухонь, ванных и душевых комнат.

Облицовочная (декоративная) фанера

ДФ – декоративная фанера облицована специально подобранными шпонами, обычно из твердолиственных пород древесины – ольха, липа, дуб, бук, вишня, вплоть до таких экзотических, как афрормозия. С обратной стороны фанеры используется более простой и дешёвый шпон. Более дешёвые сорта включают в себя отделку лицевого слоя шпона декоративной бумагой либо плёнкой. Маркировка облицовочной фанеры включает в себя буквенные маркировки ФОФ (склеена фенолоформальдегидными клеями) либо ФОК (на основе карбамидных клеевых составов).

Этот вид фанеры используется преимущественно для изготовления мебели и обшивки помещений декоративными панелями (пол, стены, потолок), имитирующими ценные породы натурального дерева.

Фанеру этого вида можно использовать для наружной отделки полностью или ограниченно – в зависимости от качества клеевого состава, а вот для создания несущих конструкций её вообще не рекомендуется использовать.

Маркировка декоративной фанеры обусловлена материалами, используемыми при её изготовлении:

ДФ1 – бесцветное или красящее покрытие,

ДФ2 – непрозрачное покрытие декоративной бумагой имитирующее текстуру дерева,

ДФ3 – повышенной водостойкости прозрачное лаковое покрытие либо краска не скрывающая натурального рисунка лицевого шпона,

ДФ4 – повышенной водостойкости непрозрачное покрытие декоративной бумагой либо плёнкой.

По количеству облицованных слоёв шпона декоративная фанера подразделяется на одностороннюю и двухстороннюю, а по внешнему виду покрытия – на глянцевую или полуматовую.

Влажность декоративной фанеры не должна превышать 10%. Учёт и продажа декоративной фанеры осуществляется в м 2 , т.к. данная продукция отличается более существенной ценой, по отношении, к примеру, к фанере строительной.

Огнеупорная фанера

Строительная огнеупорная фанера, производимая согласно ТУ 5512-005-00255214-2004, близка по своим показателям фанере ФСФ повышенной влагостойкости. Согласно нормам СНиП 21-01-97, фанера огнеупорная относится к слабогорючим материалам, медленно распространяющим пламя по поверхности строительным материалам, умеренновоспламеняемым, с умеренной дымообразующей способностью.

Авиационная фанера

Авиационная фанера состоит из тончайшего высококачественного берёзового шпона, полученного методом лущения. Берёзовый шпон – основная составляющая авиационной фанеры, т.к. именно данный вид древесины обеспечивает высокие прочностные характеристики, при малом весе, который напрямую зависит от плотности древесины (плотность лиственных пород несколько ниже, чем плотность хвойных). Толщина авиационной фанеры, как правило, 1-1,6 мм. Применяется авиационная фанера в производстве музыкальных инструментов, а так же для изготовления лёгких летательных аппаратов – благодаря чему и получила своё название.

Ламинированная фанера

Ламинированная фанера – марка, с повышенными показателями износоустойчивости. Производится ламинированная фанера преимущественно из шпона берёзы. С целью увеличения износоустойчивости фанеры, ее внешние стороны покрывают меламиновой плёнкой. Стандартное предложение производителей предлагает продукт ламинированный пленкой 120 г/м 2 , но производятся и более «выносливые» марки, с покрытием более толстыми пластиковыми плёнками.

Помимо меламиновой плёнки, на российском рынке встречаются сорта ламинированной фанеры с пропиткой специальным составом, на основе фенольной смолы, а так же с покрытием бумагосмоляной пленкой. Существует ламинированная фанера с сетчатым покрытием на одной из внешних сторон, которое обеспечивает высокую адгезию (показатель сцепкости) – фанера с сетчатым покрытием используется для нанесения декоративных отделочных материалов (например, штукатурки).

Ламинированную фанеру отличает высокая плотность древесины лиственных пород, использующихся при изготовлении этого материала, стандартные показатели влажности не более 10% и высокая сортность.

Ламинированная фанера используется для отделки помещений, как внутри, так и на фасадах, а так же это один из наиболее популярных строительных материалов для многоразовой съёмной опалубки ленточных фундаментов.

Кораблестроительная фанера

Это высококачественная конструкционная фанера с облицовочными свойствами, в первое время производилась для использования в кораблестроении. В её изготовлении применяются отборный шпон из определённых видов красного дерева и долговечные водостойкие фенольные клеевые составы. В кораблестроительной фанере полностью отсутствуют пустоты и «непроклейки». Для изготовления такой фанеры используются в том числе тропические породы деревьев – луан, меранти и габун – все, с древесиной красного цвета.

Строительная фанера

Отличается прочностью и долговечностью. Клеится фенолформальдегидными клеями и имеет ограниченные показатели влагостойкости. Внешние слои шпона обычно невысокого качества (сортностью C(3) и D(4)) и могут быть не ошкурены, т.е. без предварительной шлифовки.

Строительная фанера применяется для ремонтных и отделочных работ, изготовления тары и упаковки. Существует ряд требований к использованию строительной фанеры: чётко следовать указанной области применения и, по возможности, избегать резки листов, используя их в изначальном заводском формате.

ФБ (фанера, пропитанная бакелитовым лаком, впоследствии склеивается). Этот вид обладает максимальной сопротивляемостью воздействию агрессивной среды и может использоваться в условиях тропического климата, при повышенной влажности и даже под водой.

БС (фанера, пропитанная бакелитовым клеем, С — спирторастворимый). Эта фанера обладает фантастическими свойствами — сверхвысокой прочностью, стойкостью к агрессивным средам, гибкостью, упругостью, водонепроницаема, не гниет, не раскисает. Ее ещё называют авиационная фанера за то, что раньше использовалась только в авиа- и судостроении.

Листы фанеры (размерами 1,2 м – 2,4 м) разного рода, различные по качеству, назначению и толщине, складируются и продаются как готовые строительные панели. Такие панели широко используются при облицовке стен, настиле полов, возведении перегородок, крыш, сооружении различных желобов, опалубок и пр. В разрезанном виде их применяют во многих отраслях производственной деятельности. В высококачественных изделиях мебельной промышленности плоские поверхности делаются из фанеры, обычно облицованной дорогим декоративным шпоном. Такая фанера изготавливается, как правило, в специальном цехе мебельного предприятия, поскольку качество и внешний вид мебели существенно зависят от совместимости лицевого шпона и породы дерева основы или каркаса. Фанера из древесины как твердых, так и мягких пород выпускается нескольких типов и сортов, которые различаются назначением, сроком службы, внешним видом и стоимостью. Среди этих типов выделяют, например, фанеру для внешних работ, для судостроения, для опалубок и влагостойкую фанеру. В самолетостроении применяется фанера толщиной от 7 мм и более; в домостроительстве используются готовые фанерные панели толщиной от 6 до 25 мм; для изготовления мебели применяется фанера толщиной от 3 мм (трехслойная низкосортная для задников зеркал и днищ ящиков) до 30 мм (пятислойная высокосортная для столешниц письменных столов). Для изделий различных отраслей промышленного производства требуется фанера толщиной от 3 мм (для фасонных лотков и желобов) до 38 мм (для печатных форм на линолеуме). Из дешевой тонкой фанеры повсеместно производят комплекты для тары, которая сшивается гвоздями. Большая часть фанеры выпускается в виде плоских листов или панелей, но существуют механизированные методы производства и гнутых изделий из нее. Фанеру можно проклеивать, согнув ее по несложным контурам, например, заготовок для сидений в общественных местах или корпусов радиоаппаратуры и т.п. Обычно фанеру слегка изогнутой формы прессуют, зажимая ее между парой горячих пресс-форм. Выпускаются из фанеры также фасонные заготовки для кабин и кают, самолетных деталей и т.д.

Технология производства фанеры.

Клеящие составы готовятся в механизированных смесителях и при производстве фанеры подаются в желобки пары клеевых вальцов (из металла или жесткой резины), которые прокатываются с обеих сторон каждого второго слоя шпона или пиломатериала. Затем пакеты промазанного клеем шпона зажимаются и склеиваются в гидравлических или пневматических, а иногда в винтовых (что наименее желательно) прессах. Если клей наносится при комнатной температуре (от 21° до 27° С), то после этого листы проклеенной фанеры обычно складываются в штабели и выдерживаются в них 6 ч и более для затвердевания клея. Прессование фанеры с синтетическими термореактивными клеями наиболее эффективно при повышенной температуре – горячей склейкой, когда на получение готовых листов уходит всего несколько минут. Для этого гидравлические прессы делаются в виде многоярусного набора инструментальных плит с паровым подогревом от 120° до 150° С; между каждой парой таких плит закладывается прессуемый пакет – будущий лист фанеры. Существуют прессы с электрическим подогревом инструмента резисторами или высокочастотным электрическим полем. Таким образом производятся плоские фанерные листы или изделия с несложной кривизной, для изготовления которых не требуется воздействовать давлением по направлениям, отклоняющимся от хода плунжера пресса более чем на 30°. Для производства гнутой фанеры плоские инструментальные плиты пресса снабжаются соовтетствующей парой металлических пресс-форм. При изготовлении фасонной фанеры сложного профиля одной из пресс-форм служит нагнетаемый объем в герметичной оболочке, который по всем направлениям давит с одной стороны на формуемую фанеру, помещенную на жесткую неподвижную пресс-форму. Для полимеризации смоляных клеев при этом применяют либо нагреваемые пресс-формы, либо в нагнетаемый объем накачивается горячий пар. Так как податливость древесины возрастает при ее подогреве, то для изготовления качественной сложно профилированной фанеры нельзя применять клеи, застывающие при комнатной температуре.

ТРЕХСЛОЙНАЯ ШПОНОВАЯ ФАНЕРА.

A – лицевой шпон; B – клей; C – шпоновая серединка; D – шпоновый задник.

Метод изготовления гнутой фанеры из плоского пакета шпона. Клиновидные пропилы (показаны штриховыми линиями) проклеиваются и скрепляются после сгибания и выдержки всего пакета.

Достижения в фанерной промышленности.

Первые трубы из фанеры стали выпускаться только с 1945 г. При изготовлении фанерной трубы последовательные слои шпона навиваются по спиралям противоположных направлений, образуя цилиндр, и скрепляются методом горячей склейки. Давление, спрессовывающее слои трубы, подается на ее внешнюю или внутреннюю поверхность. Для улучшения навивки шпона нередко его слои перемежают тканью или бумагой. Поскольку фанерные трубы пока не являются стандартизованной продукцией, они выпускаются различных диаметров в диапазоне от 25 до 150 мм. Выпускаются различные виды клееной фанеры: с облицовкой крафт-бумагой; с пропиткой и без нее; пригодные для внешней обшивки и фанерования. Металлизированная фанера, т.е. клееная фанера со слоями металла, применяется там, где по условиям эксплуатации необходима прочная и плотная поверхность, например в кузовах грузовиков, или там, где благодаря металлической прокладке повышается износоустойчивость и противопожарная безопасность материала. Производится и фанера высокой плотности; обычно их листы набираются из слоев бакелизированного шпона и прессуются методом горячей склейки. Удельный вес фанеры этого типа может достигать значения 1,3, причем древесина такой фанеры существенно уплотняется в процессе горячего прессования.

Автор-составитель: Патлах В.В.

http://patlah.ru

© “Энциклопедия Технологий и Методик” Патлах В.В. 1993-2007 гг.

Работа с фанерой

Фанера – один из наиболее востребованных материалов из древесины. Область ее применения необыкновенно широка: от производства мебели и отделки помещений до использования в самолето- и судостроении. Современные технологии позволяют производить множество видов фанеры, отличающихся размерами, толщиной и формой. Поэтому, несмотря на ее популярность и доступность, при работе с фанерой следует учитывать ряд особенностей этого материала. Соблюдение правильной технологии поможет и частным мастерам, и крупным производителям использовать свойства этого пиломатериала по максимуму.

Особенности производства позволяют создавать фанеру с различными качественными характеристиками и внешним видом. Благодаря этому ее применяют для облицовки стен и потолка, создания перегородок и мебели, элементов декора, используют для кровельных и опалубочных работ. Более того, этот материал применяется и в промышленных производствах: для создания кораблей, самолетов, вагонов, производства упаковки.

Для производства мебели используют листы, созданные из шпона редких и дорогостоящих пород деревьев: экзотических и широколиственных видов, березы, тополя. Часто для придания нужного эстетического вида комбинируют шпон нескольких пород, что позволяет добиваться нужного узора и оттенка. Для создания мебели подходят далеко не все виды фанеры. Чтобы добиться наилучшего результата, стоит остановить выбор на материале класса «interior», предназначенного именно для этих целей.

Комбинирование листов влагостойкой фанеры с утеплителем позволяет использовать материал для изготовления сэндвич-панелей. Благодаря высокой механической прочности, отличным тепло- и звукоизоляционным характеристикам, фанера пригодна для строительства домов по каркасной технологии, все больше набирающей популярность в последние десятилетия.

Используют фанеру и для устройства полов. Так, листы можно укладывать на лаги или непосредственно на бетон, когда требуется выравнивание пола без стяжки. Это позволяет выровнять поверхность, сократить стоимость работ, сделать полы теплее, а также значительно уменьшает нагрузку на перекрытия. Опалубочная фанера, как правило, обладает следующими характеристиками: ламинированный тип и ширина 1,8 см или 2,1 см. Работать с ней удобнее, чем с обычными досками, если же сравнивать ее с листовым металлом – фанера выигрывает за счет меньшей стоимости. Одним из преимуществ материала является и то, что использовать ее можно неоднократно: вплоть до 70 раз при бережном отношении.

Чаще всего в продаже можно найти листы фанеры стандартной формы: например, квадраты шириной 1,5 м на 1,5 м. Однако, современное оборудование позволяет изготавливать листы любой формы на заказ: от изогнутых до сложных трафаретных. Если используется стандартная фанера больших размеров, без ее резки не обойтись: сделать это можно самостоятельно в домашних условиях или обратившись к профессионалам.

Если требуется изготовление сложных конструкций или элементов с большим количеством деталей, особенно мелких, предпочтение стоит отдать лазерной резке фанеры. Технология воздействия заключается в обработке листов бесконтактным методом с использованием точечного воздействия лучей лазера с мощностью трубки порядка 80 Ватт. Это позволяет за один раз разрезать даже самые плотные листы фанеры. При этом края среза темнеют: из-за действия высоких температур происходит их обугливание. Смотрится это эстетично, кроме того, избавляет от необходимости дополнительной обработки краев. Довольно высокая стоимость аппаратов для лазерной резки определяет нецелесообразность ее покупки домашними мастерами, однако на производствах это устройство будет просто незаменимо.

Фрезерная резка – способ более дешевый и простой, однако и здесь нужны особые навыки мастера производства и специальное программное обеспечение. Фрезеровка позволяет раскраивать листы по любой из заданных траекторий, в том числе и по кривой. Кроме того, эта технология обработки фанеры дает возможность создавать различный рельеф поверхности, углубления разной толщины и глубины, делать отверстия и вырезать необходимые пазы. Из недостатков этого станка стоит отметить большие затраты на расходники, которые необходимо довольно часто менять из-за наличия в составе фанеры клея.

Работать с фанерой можно и в домашних условиях: конечно, с мелкими деталями и сложными распилами могут возникнуть сложности. Однако, большинство деталей для отделочных и строительных работ самостоятельно подготовить можно. Главная сложность при работе с фанерой – появление сколов и трещин, которые портят внешний вид и влияют на технические свойства материала. Чтобы этого не произошло, стоит придерживаться определенных правил.

Распиливать листы фанеры необходимо с лицевой стороны, начав движения поперек волокон, а затем продолжив движение вдоль: именно так можно избежать расщепления углов. Чтобы максимально сократить повреждения, риск расщеплений и сколов, обязательно нужно использовать пилу с короткими зубцами. С лицевой стороны фанеры оправдано применение ручного или ленточного механизма, с обратной – дискового или контурного. Если в работе задействована круглая пила, стоит придерживаться правила: лучше меньше, да лучше. Оптимальных результатов можно достичь при небольшой скорости подачи листа и высокой скорости вращения диска.

Еще один способ снизить возможность появления сколов – использование обычного скотча, который можно наклеить вдоль линии будущего разреза. Следует контролировать и скорость нажатия пилы: требуется лишь легкая отдача. В противном случае велик шанс возникновения заломов.

Сверление фанеры тоже требует особых навыков. Так, деталь из фанеры следует закрепить перед началом работы, а сверление начинать с лицевой стороны. Тем временем, чтобы избежать сколов с обратной стороны, под деталь необходимо подложить другой лист фанеры, также обратной стороной. Внимательно надо подойти и к выбору сверла: оно должно быть с передним резаком и остро заточенное.

Соединение деталей из фанеры происходит с помощью винтов, скоб, гвоздей, болтов, заклепок или клея. Последний вариант не подойдет для крепления ламинированных и слишком толстых и тяжелых листов. Если фанера не облицована, то для крепления подойдет большинство древесных клеев: полиуретан, ПВА, смола эпоксидная, фенол и другие. Перед склеиванием необходимо очистить и просушить поверхности. Наносить вещество необходимо на обе соединяемые части, а в момент склеивания важность играет сила нажатия.

Соединение фанеры другими приспособлениями зависит от типа конструкции и требований к внешнему виду. В любом случае, необходимо учитывать наличие зазора: в стыковом соединении от 3 мм до 6 мм, и порядка 2 мм в остальных. Наиболее надежные конструкции из фанеры получаются в случае крепления листов на алюминиевый/ступенчатый профиль: это не только обеспечивает надежное соединение, но и защищает материал от деформации.

Плюсом фанеры из шпона является ее внешний вид: использовать ее можно даже без дополнительной обработки. Однако, в некоторых случаях требуется проведение дополнительных работ с материалом. Так, если предполагается использовать фанеру на улице или в сырых помещениях, стоит провести грунтовочные работы. Они защитят материал от влаги и появления грибков, укрепят и выровняют поверхность.

Если требуется покраска или лакировка фанеры, предварительно следует отшлифовать поверхность. Для этого используется абразивный материал с грубостью 80-100, а движения выполняются в перпендикулярном расположению древесины направлению. Затем стоит воспользоваться мелкозернистой бумагой, а движения направлять вдоль волокон.

После этого фанеру можно покрывать лаком, красить, ламинировать, оклеивать обоями и пленкой, кашировать. Для интерьеров в эко-стиле достаточно покрыть фанеру лаком, который подчеркнет натуральный древесный узор. Еще один вариант – окрашивание поверхности, которое создаст необычный древесный рельеф. Если требуется ровная поверхность – предварительно лист необходимо покрыть плотной грунтовкой, после которой и наносить нужный краситель.

Соблюдение технологии работы с фанерой позволит использовать ее для выполнения множества задач в строительстве. При этом, благодаря относительно низкой стоимости материала, применение фанеры позволит значительно сократить расходы.

Выпиливание из фанеры

Любые строительные материалы подгоняются под требуемые размеры при помощи разрезания. И фанера не исключение. Распиловка фанеры может осуществляться вручную или с помощью специальных инструментов. Распил фанеры предполагает не только применение ее в строительстве, но и как элемент декора. Кружевные решетки, шкатулки, подставки и прочее многообразие предметов декора создаются при помощи художественной резки фанерного листа.

Строительный распил фанеры

Как распилить фанеру на стройке и как сделать это без образования сколов? Чаще всего в бытовых условиях для этого используют нож, электролобзик, или дисковую пилу.

Некоторые правила работы с фанерным листом:

- тонкий лист, толщина которого не превышает 2 мм, можно разрезать монтажным ножом

- листы от 3 до 6 мм можно разрезать электролобзиком

- при толщине листа более 6 мм понадобится дисковая пила

- помните, что хвойные сорта лесоматериалов отличаются вязкой структурой вследствие присутствия смол, поэтому такой материал тупит режущую кромку инструмента

- работать с фанерой нужно по ходу волокон. В случае необходимости осуществить распил поперек волокон наружного слоя, необходимо вначале сделать ослабляющие разрезы ножом, а потом работать лобзиком

- если ваша работа предполагает вкручивание саморезов, то перед этим необходимо просверлить отверстие соответствующего размера.

Фигурное выпиливание из фанеры

Фигурная резка фанеры – это довольно популярное занятие в среде декораторов и мебельщиков. При помощи фанерного листа и специальных инструментов можно сделать не просто поделку, а настоящее произведение искусства.

Выбор инструмента для этой процедуры зависит от сложности узора, толщины фанерного листа. В том случае, если радиус изгиба не превышает 1 см, то можно воспользоваться ручным лобзиком. Круглое отверстие делается с помощью сверла. Когда радиус изгиба превышает 3 см, стоит воспользоваться электрическим лобзиком. Какая подойдет пилка для фанеры? Запомните, что чем мельче зубья пилки, тем ровнее и целее будут края реза. В этой целью, для очень мелких и сложных фигур лучше купить полотно по металлу.

Эскиз лучше нанести на тыльную сторону листа. В таком случае, если щепа и поднимется, то это будет незаметно. При этом не стоит торопиться, ведь именно от чертежа зависит качество будущего изделия. Чертежи для выпиливания из фанеры в огромном количестве присутствуют в интернете. Здесь можно найти все: от детских поделок, до самых сложных узоров.

Эскиз лучше нанести на тыльную сторону листа. В таком случае, если щепа и поднимется, то это будет незаметно. При этом не стоит торопиться, ведь именно от чертежа зависит качество будущего изделия. Чертежи для выпиливания из фанеры в огромном количестве присутствуют в интернете. Здесь можно найти все: от детских поделок, до самых сложных узоров.

Создать поделку из фанеры можно при помощи таких инструментов:

- ручного лобзика

- лазерного станка

- электрического лобзика

- ЧПУ – фрезеровочного станка.

Выпиливание ручным лобзиком

Для этой работы понадобятся такие инструменты:

- пила для фанеры. Может понадобиться несколько пилок разного размера

- шило

- нож

- карандаш и линейка.

Начните с простого рисунка. Если у вас 5 по рисованию – можно наносить узор на лист простым карандашом. Если с рисованием не очень, используйте копировальную бумагу для перенесения узора. Для первого раза отлично подойдут фигурки животных, цветы и другие легкие рисунки.

Перед началом выпиливания необходимо закрепить фанерный лист специальным станком, чтобы предотвратить возникновение дефектов, к примеру, в случае сдвига листа. Однако если такой станок отсутствует, постарайтесь держать лист ка можно крепче. Во время выпиливания двигается лишь лобзик.

При необходимости создания сквозных элементов стоит воспользоваться шилом. Пилку нужно держать строго перпендикулярно листу. По окончанию выпиливания необходимо затереть края изделия наждачной бумагой.

Резка фанеры лазером

Лазерная установка выжигает лучом узор на поверхности фанерного листа.

К основным преимуществам можно отнести:

- качество реза самое высокое, толщина наименьшая. Таких показателей довольно трудно добиться на прочих видах оборудования

- экономия времени и сил. Не нужно обрабатывать дефекты, которые возникают при работе с ручным или электрическим лобзиком

- высокая точность. Все детали будут иметь один размер, а рисунок может быть самым сложным.

Из отрицательных качеств выделим:

Из отрицательных качеств выделим:

- в случае чрезмерной мощности может произойти обугливание материала, а также возгорание. С такими станками должны работать опытные мастера

- для каждого сорта лесоматериалов и типа клеевого состава нужен собственный режим обработки

- при отсутствии опыта у оператора станка, луч может попасть на сучок, который с большой долей вероятности выпадет, и, следовательно, в работе будет брак.

Если не учитывать человеческий фактор, то можно говорить о том, что лазерное оборудование предоставляет колоссальные возможности для воплощения в жизнь дизайнерских идей.

Использование фрезеровочной установки

Главные достоинства такого метода:

- высокая скорость

- не возникает обугленных элементов, как в случае с лазерным станком. Этот станок лучше всего использовать начинающим мастерам

- высокая точность, как и при работе лазерного станка

- нет необходимости в обработке и шлифовке краев.

Использование электролобзика

Стоит отметить, что пилки для лобзика отличаются хрупкостью, передвигать их можно лишь в строго вертикальной плоскости. Любой перекос станет причиной разлома полотна. Пила функционирует при движении вниз, точно так же располагаются и пилы, зубьями вниз. Во время работы со сложными участками прокручивается именно заготовка, а полотно должно оставаться на одном месте. В том случае, когда наружный периметр не содержит трудных узоров, которые могут быть повреждены во время работы по внутренней схеме, то можно начать работу с наружного периметра. Таким образом, вы облегчите вес заготовки.

Обязательно необходимо контролировать температуру полотна. Пилочка имеет свойство быстро нагреваться, а перегрев становится причиной поломки. По этой причине стоит время от времени давать пилочке остыть или менять ее на другую.

Обязательно необходимо контролировать температуру полотна. Пилочка имеет свойство быстро нагреваться, а перегрев становится причиной поломки. По этой причине стоит время от времени давать пилочке остыть или менять ее на другую.

В этой статье мы постарались ответить на вопрос: чем пилить фанеру? Резка фанеры является более трудоемкой процедурой, чем резка дерева. Это объясняется, главным образом, разнонаправленностью волокон и вязкими клеевыми смесями. Тем не менее, при наличии правильного оборудования, можно с легкостью справиться с этими проблемами.