Способы раскроя пиломатериалов на заготовки

Раскрой пиломатериалов на заготовки сопровождается отходами в виде опилок и кусковых отходов: стружки, торцовых отрезков и участков материала с элементами удаленных пороков и дефектов. Выбор способа раскроя пиломатериалов зависит от степени обработки пиломатериалов (обрезные и необрезные), их качества и состояния (сухие и сырые).

Сырые пиломатериалы раскраиваются на заготовки значительно реже. Это объясняется тем, что при формировании размеров заготовок требуются припуски на усушку и удаление ее дефектов (частичная покоробленность и торцовые трещины). Укладка пиломатериалов в сушильные штабеля и сама сушка являются более простыми операциями по сравнению с укладкой и сушкой заголовок.

Получение заготовок из обрезных и необрезных пиломатериалов отличается тем, что у первых сформировано сечение, поэтому их раскрой не содержит операций по удалению сбеговой рейки, а это позволяет уменьшить отходы древесины. Степень использования обрезных и необрезных досок определяется типом получаемых заготовок (брусковые, щитовые), их размерами и группой качества. Получение наибольшего числа заготовок заданных размеров и качества при минимальном расходе пиломатериалов обеспечивается правильным выбором способа их раскроя.

Поперечный способ раскроя пиломатериалов — это наиболее простой способ раскроя пиломатериалов, при котором формируется длина заготовок и вырезаются пороки. Данным способом раскраивают обрезные пиломатериалы, сечение которых совпадает с сечением будущих заготовок, или заготовки, имеющие свободную ширину. Поперечный способ раскроя пиломатериалов используют в цехах фрезерования при производстве досок пола и погонажных изделий, а также клееных конструкций.

Раскрой необрезных досок данным способом осуществляют в случаях их торцовки после сушки (зачистка торцов) или если они получены из сбеговой зоны бревна и имеют обзольную часть в вершинном торце, которая удаляется перед сушкой.

При поперечном способе раскроя пиломатериалов образуются отходы: в виде торцовых отрезков и дефектных мест, отрезков древесины (часто бездефектных), получающихся из-за не кратности длин заготовок и пиломатериалов, а также опилки. Поперечный способ раскроя пиломатериалов наиболее эффективно используется в сочетании с продольным.

Поперечно-продольным способом раскраиваются обрезные и необрезные пиломатериалы, у которых сначала формируется длина, а затем ширина. При данном способе раскроя возникают отходы в сбеговую и обзольную рейку при раскрое необрезных досок и отходы из-за некратности по ширине у необрезных и обрезных досок, а также опилки.

В случае раскроя сырых пиломатериалов при формировании ширины необходимо учитывать припуски на усушку. Такой способ раскроя пиломатериалов используют при производстве заготовок для столярно-строительных изделий, мебели и тары, а также делянок под паркетные щиты.

Продольно-поперечный способ раскроя пиломатериалов характеризуется поочередным формированием ширины и длины заготовок с одновременной вырезкой пороков. При данном способе раскроя имеются потери из-за некратности ширины и длины заготовок и пиломатериалов, а также отходы в опилки. Припуски на усушку учитывают только при формировании ширины. Данным способом получают основную массу длинномерных заготовок и бездефектных отрезков, которые идут на склеивание. Отходы древесины при вырезке пороков минимальны, так как ширина реза равна ширине заготовки.

Поперечно-продольно-поперечный способ раскроя пиломатериалов характеризуется тем, что обрезные и необрезные пиломатериалы сначала раскраивают на несколько кратных по длине отрезков с одновременной вырезкой пороков, если они проходят по всей (ширине или совпадают с резом. После этого каждый отрезок прирезается по ширине, а затем опять по длине с вырезкой дефектов. При данном способе раскроя возможны потери из-за некратности длины и ширины пиломатериалов и заготовок, а также отходов опилки. Припуски на усушку учитывают при формировании ширины заготовок. Данным способом получают заготовки для деталей мебели и столярно-строительных изделий, а также заготовки для склеивания.

Использование поперечно-продольно-поперечного способа раскроя является также эффективным при раскрое пиломатериалов, имеющих покоробленность по кромке. Первый поперечный рез значительно снижает влияние покоробленности на форму доски и тем самым обеспечивает увеличение длины бездефектных участков. При производстве тонких заготовок из толстых пиломатериалов используют ребровой способ раскроя (распиловка по толщине), который осуществляется на круглопильных или ленточнопильных станках.

Действительной оценкой эффективности способов раскроя пиломатериалов являются объемный и ценностный выходы заготовок, которые чаще всего выражаются в процентах. Объемный выход заготовок определяется как отношение объемов полученных заготовок и раскраиваемых пиломатериалов.

Ценностный выход заготовок учитывает сортовой состав получаемых заготовок, а также продукции, которая получается при раскрое заготовок и имеет цену, т.е. является товарной продукцией (щепа, опилки, короткомерные отрезки). Каждому виду продукции в соответствии с его сортом или группой качества присваивается ценностный коэффициент, который в совокупности с процентом объемного выхода и составляет ценностный выход. Увеличение ценностного выхода заготовок чаще всего сопровождается снижением объемного выхода заготовок, что компенсируется выработкой более качественной продукции, а значит, и более дорогой.

Pereosnastka.ru

Обработка дерева и металла

Существует четыре способа раскроя досок:

1. Безразметочный — сначала доску распиливают поперек на отрезки и потом каждый отрезок вдоль на бруски и делянки.

2. Безразметочный — сначала доску распиливают вдоль на длинные бруски, а потом каждый брусок поперек.

3. По разметке сначала распиливают материал поперек, а потом вдоль или сначала вдоль на длинные бруски, а потом каждый брусок поперек.

4. Предварительно остроганные доски по разметке сначала распиливают поперек, а потом вдоль или сначала вдоль, а потом бруски поперек.

Раскрой досок любым из этих способов должен предусматривать наибольший выход заготовок, отвечающих техническим условиям на детали в части допусков пороков древесины.

Для наиболее полного использования годной части доски (без недопустимых пороков) раскрой всегда нужно вести на заготовки нескольких размеров. Это позволяет в тех местах доски, где из-за пороков нельзя получить заготовку наибольшей длины или ширины, выкроить заготовку меньших размеров. С этой же целью разметку или безразметочный раскрой начинают с комлевого конца доски по пласти, имеющей наибольшее количество пороков. Остающийся после раскроя узкий (вершинный) конец доски будет иметь меньший объем, чем отрезок такой же длины в широком комлевом конце, а наличие на пласти хорошо видимых пороков позволяет избежать выкраивания заготовок с недопустимыми дефектами.

При раскрое первым способом сначала отрезают комлевый конец доски на величину, определяемую в зависимости от длины торцовых трещин. Конец доски без трещин также необходимо оторцевать на 20 — 30 мм, так как он почти всегда бывает потемневшим, загрязненным, а иногда “имеет вмятины, забои. Вторым и последующими резами по установленным упорам отпиливают отрезки соответственно заданной длине заготовок. Части доски с недопустимыми пороками древесины при этом выпиливают в отходы во всю ее ширину. Полученные от раскроя поперек отрезки доски распиливают вдоль на станке для продольного пиления с ручной или механической подачей. Первый пропил делают на глаз, отпиливая обзол. Второй и последующие — по направляющей линейке, отпиливая сначала наиболее широкие заготовки.

При раскрое первым способом работающий сам определяет, как лучше выпилить недопустимые пороки и как больше получить требуемых заготовок. Это требует от работающего большого опыта. Выход заготовок от раскроя первым способом всегда меньше возможного, ниже и производительность труда.

Разновидностью первого способа раскроя является так называемый «слепой» раскрой, когда берут 3 — 4 доски, укладывают их вместе пластами и в таком виде раскраивают поперек по упорам. Пороки древесины при этом не выпиливают; много заготовок получается с браком. «Слепой» раскрой всегда вызывает перерасход сырья (досок).

При раскрое досок вторым способом производят расторцовку длинных брусков, при этом выпиливают из брусков места с недопустимыми пороками древесины. Каждый порок, в особенности сучки, редко распространяется по всей ширине доски, поэтому при раскрое этим способом древесины с пороками выпиливается меньше, чем при раскрое первым способом, длинных заготовок получается больше и общий их выход увеличивается на 2 — 3%. Кроме того, повышается производительность труда, так как продольный раскрой досок вручную производится распускной пилой, а распиливание длинномерного материала на станках, в особенности с механической подачей, всегда производительнее, чем распиливание короткого.

Раскрой третьим и четвертым способами предусматривает предварительную разметку. Точная и правильная разметка доссж перед их раскроем обеспечивает наиболее выгодное выпиливание недопустимых пороков, выкраивание разнообразных заготовок по размерам, исключает брак заготовок и повышает выход их до 9% по сравнению с выходом при раскрое первым способом.

Четвертый способ отличается от третьего тем, что перед разметкой доски, предназначенные к раскрою, строгают для более четкого выявления пороков, так как в нестроганых досках некоторые пороки иногда мало заметны. Это еще повышает выход заготовок до 3%. Предварительным строганием снимают самый верхний слой доски; чистого строгания здесь не требуется. Четвертый способ раскроя для досок из твердых лиственных ценных пород нужно признать обязательным.

Раскрой досок на заготовки для криволинейных (фигурных) деталей производят на ленточнопильных станках с предварительной разметкой по шаблонам. Разметку на криволинейные заготовки выгоднее производить на цельных досках (не раскроенных поперек на отрезки), выход заготовок от этого повышается.

Клееную фанеру и столярные плиты, как материалы большой ширины, раскраивают по разметке сначала на полосы требуемой ширины длиной во весь лист, а потом каждую полосу распиливают поперек на части заданных размеров. Фанеру и плиты обычно раскраивают на торцовочных станках. Если позволяют размеры листа, фанеру подают на пилу при помощи каретки, в противном случае кареткой не пользуются.

Раскрой доски

§ 13. Раскрой

Раскроем называется деление материалов режущим инструментом на детали или заготовки требуемых размеров и формы. Исходным сырьем для раскроя служат листовые материалы (плиты, фанера) и доски из древесины лиственных и хвойных пород. Из листовых материалов получают детали или заготовки, из досок – брусковые заготовки.

К деталям, изготовляемым из листовых материалов, относятся, например, задние стенки шкафов, донья ящиков. Такие детали получают сразу заданного размера, без припуска на последующую обработку.

Заготовки из листовых материалов и досок представляют собой отрезки определенных размеров и формы с припусками на дальнейшую обработку. Заготовки из листовых материалов имеют припуски по длине и ширине, из досок – по длине, ширине и толщине.

При раскрое сырых материалов учитывают как припуски на последующую механическую обработку, так и припуски на усушку.

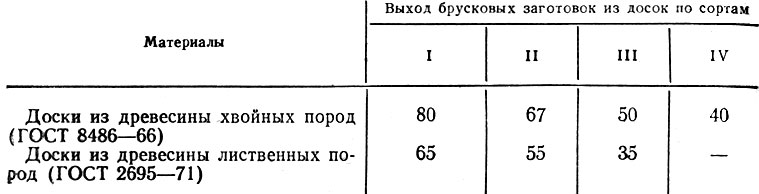

При раскрое необходимо обеспечить максимальный выход заготовок из раскраиваемых материалов, под которым понимают выраженное в процентах отношение объема полученных заготовок к объему раскроенного материала. Нормы полезного выхода заготовок в мебельном производстве составляют не менее: из столярных плит – 85%, древесностружечных плит – 92, древесноволокнистых плит – 90, фанеры – 85%. Нормы полезного выхода брусковых заготовок при раскрое досок приведены в табл. 3.

Таблица 3. Нормы полезного выхода брусковых заготовок при раскрое досок

Раскрой листовых материалов. При раскрое листовые материалы распиливают вдоль и поперек на заготовки нужных размеров и формы. Чтобы обеспечить максимальный выход заготовок из плит стандартных размеров, составляют карту раскроя. Такой метод раскроя материалов без учета их качества по заранее установленной схеме называется групповым.

Карта раскроя представляет собой выполненный в масштабе чертеж раскраиваемого листового материала в плане. На план наносят несколько вариантов раскроя листового материала с указанием размеров получаемых заготовок и количества деталей каждого размера. Оптимальные варианты раскроя листа оценивают с учетом максимального выхода заготовок из листа, комплектности выхода заготовок разных размеров и назначения их в соответствии с планом производства изделий мебели, минимального количества типоразмеров заготовок в одной карте раскроя, минимального повторения одних и тех же заготовок в разных картах раскроя.

Для решения задач оптимального раскроя листовых материалов при большом числе типоразмеров получаемых заготовок на предприятиях пользуются электронными вычислительными машинами.

Для раскроя листовых материалов в условиях серийно-массового производства применяют двух-, трех и многопильные форматные станки ЦФ-2, ЦТЗФ, ЦТМФ.

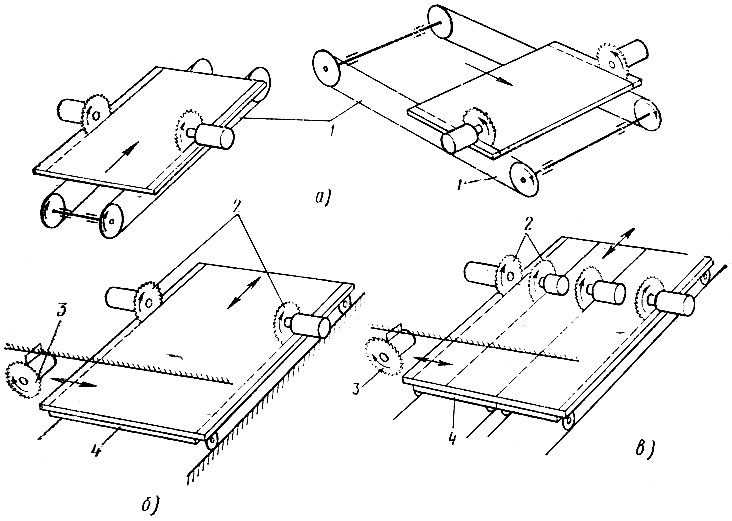

Двухпильные форматные станки позволяют при раскрое за один проход вырезать заготовку сразу по длине или ширине. При работе на двух спаренных двухпильных станках можно получать заготовку, вырезанную по длине и ширине (рис. 53, а). При работе на трех- и многопильных станках вырезают заготовки сразу с четырех сторон (рис. 53, б, в). Одновременно раскраивают несколько листов, уложенных в стопу на каретке 4, Конвейеры 1 подают каретку на пилы 2 и 3. Толщина стопы устанавливается паспортными данными на станок. Процесс загрузки листовых материалов в станок механизирован. Около форматного станка устанавливают устройство для загрузки листовых материалов в станок, а при выходе из станка раскроенных заготовок предусматривается подстопное место для их укладки. Станок обслуживают двое или трое рабочих.

Рис. 53. Схемы раскроя листовых материалов на форматных станках: а – двухпильных, расположенных под прямым углом один к другому, б – трехпильном, в – многопильном; 1 – подающие конвейеры, 2 – продольные пилы, 3 – поперечные пилы, 4 – кapeткu

В условиях индивидуального производства для раскроя применяют круглопильные станки с ручной подачей Ц-6 или ручные электропилы.

Листовые материалы раскраивают на станках при следующих режимах: скорость резания 50-60 м/с, подача на зуб пилы 0,04- 0,06 мм.

Раскрой досок. Раскраиваемые доски могут иметь недопустимые пороки древесины. При раскрое эти пороки должны быть удалены. Поэтому при раскрое досок применяют индивидуальный метод раскроя с учетом размеров и качества досок по наиболее рациональной схеме.

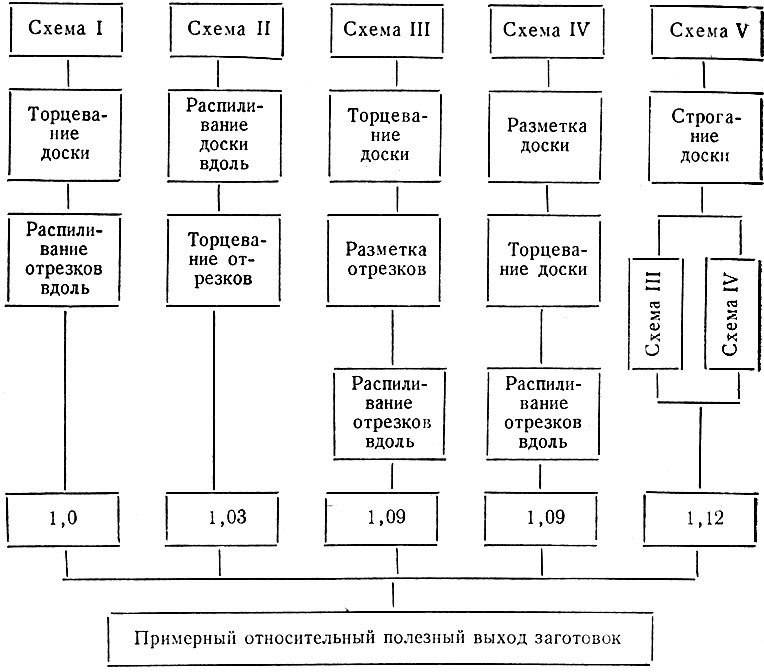

При раскрое по схеме I доску сначала распиливают поперек, затем полученные отрезки распиливают вдоль. При раскрое по схеме II операции выполняют в обратном порядке. В обоих случаях при раскрое удаляют недопустимые пороки древесины. Полезный выход заготовок при раскрое по схеме II примерно на 3% больше, чем по схеме I.

Увеличить полезный выход заготовок можно, применив разметку отрезков (схема III) или доски (схема IV). Предварительное строгание доски (схема V) позволяет лучше видеть пороки древесины и выбрать наилучший вариант раскроя.

Схемы раскроя досок

Применение разметки при раскрое досок удорожает стоимость раскроя примерно на 12-15% по сравнению со стоимостью раскроя, где разметка не предусмотрена. Поэтому введение разметки в каждом случае решается отдельно, с учетом всех экономических

факторов. Разметку обязательно выполняют при раскрое досок из древесины ценных пород (орех, красное дерево и т. п.) и раскрое досок на криволинейные заготовки.

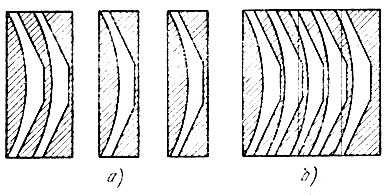

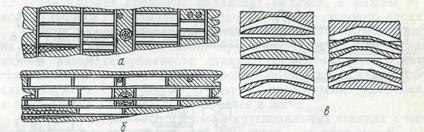

Полезный выход криволинейных заготовок можно увеличить, если предварительно склеивать отрезки. На рис. 54,а показаны три отрезка доски, из которых можно вырезать четыре заготовки для задней ножки стула. Если эти отрезки предварительно склеить, то можно получить пять таких же заготовок (рис. 54, б). Непременное условие раскроя склеенных заготовок – высокая прочность клеевого соединения.

Рис. 54. Схемы получения криволинейных заготовок: а – из трех отрезков доски, б – из тех же отрезков, склеенных в плиту

Для поперечного раскроя досок применяют круглопильные торцовочные станки Ц-6, ЦМЭ-3, ЦПА-2 с ручной или механической подачей режущего инструмента, для продольного раскроя – круглопильные прирезные станки с механической подачей ЦА-2А, ЦДК4-2, ЦДК-5 и круглопильный станок с ручной подачей Ц-6. В условиях индивидуального производства используют также ручные электропилы.

Поперечный и продольный раскрой досок на станках производят при следующих режимах: скорость резания при поперечном раскрое 50-60 м/с, подача на зуб пилы 0,04-0,1 мм; скорость резания при продольном раскрое 45-50 м/с, подача на зуб пилы 0,06-0,12 мм.

Для выпиливания криволинейных заготовок применяют ленточнопильные станки ЛС80-1, ЛС40-1. Заготовки на ленточнопильных станках выпиливают со скоростью резания 30-35 м/с и при подаче на зуб пилы 0,08-0,15 мм.

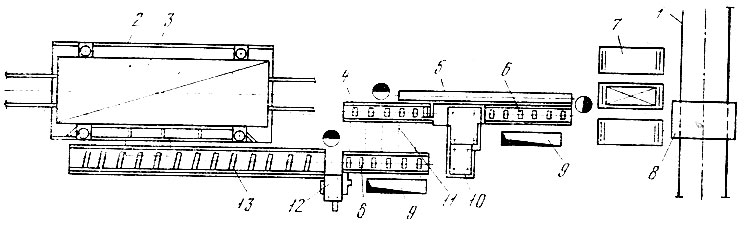

Рационально организован раскрой досок на мебельных предприятиях с прямопоточным производством и механизацией внутрицехового перемещения заготовок. На рис. 55 приведена схема потока раскроя досок на прямолинейные брусковые заготовки на базе торцовочного однопильного и многопильного станка с механической подачей.

Рис. 55. Схема потока раскроя досок на прямолинейные брусковые заготовки: 1 – узкоколейка, 2 – подъемный лифт, 3 – штабель досок, 4, 6 – не приводные роликовые конвейеры, 5 – ленточный возвратный конвейер, 7 – секции напольных не приводных роликовых конвейеров, 8 – тележка, 9 – люк для удаления отходов, 10 – многопильный станок, 11 – цепной конвейер, 12 – торцовочный станок, 13 – приводной роликовый конвейер

Доски по узкоколейке 1 подаются из сушильного цеха на подъемный лифт 2. Платформа лифта может опускаться ниже уровня пола, чтобы доски в штабеле 3 могли располагаться на любом уровне, удобном для рабочего. Доски из штабеля подаются на приводной роликовый конвейер 13 и торцуются на торцовочном станке 12. Отрезки досок с не приводного роликового конвейера 6 по цепному конвейеру 11 поступают на не приводной роликовый конвейер 4, откуда подаются на многопильный станок 10 для продольного раскроя и с роликового конвейера 6 укладываются на секции 7 напольных не приводных роликовых конвейеров. При необходимости повторного продольного раскроя отрезки на многопильный станок подаются ленточным возвратным конвейером 5.

Раскроенные заготовки на дальнейшую обработку транспортируются узкоколейной тележкой 8. Отходы удаляют через люки 9.

На схеме места расположения рабочих показаны наполовину зачерненными кружками, штабель необработанного материала обозначен прямоугольником с одной диагональю, обработанного – прямоугольником с двумя диагоналями. Этими условными обозначениями будем пользоваться и в дальнейшем, при описании организации рабочих мест и производственных потоков.

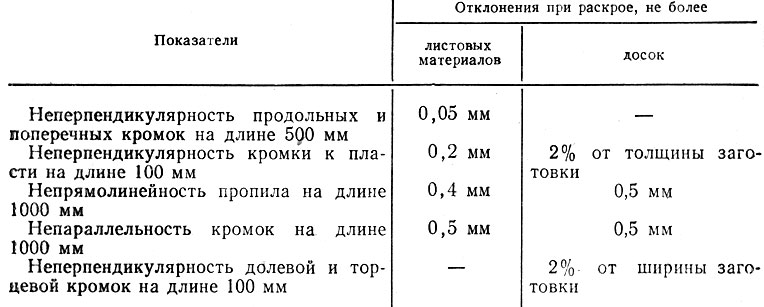

Точность раскроя. Допускаемые отклонения формы и расположения поверхностей при раскрое на станках при получении из листовых материалов и досок заготовок, не подлежащих повторной обработке, приведены в табл. 4.

Таблица 4. Допускаемые отклонения формы и расположения поверхностей при раскрое на станках заготовок, не подлежащих повторной обработке

При раскрое отклонения от номинальных размеров заготовок, подлежащих повторной обработке, устанавливаются с учетом вида последующей обработки. Во всех случаях эти отклонения должны быть наименьшими.

Переходи в Вулкан Платинум, официальный сайт, которого, поможет освоится в многообразии автоматов

РАСКРОЙ ПИЛОМАТЕРИАЛОВ НА ЗАГОТОВКИ

Раскрой древесных материалов на заготовки является первой стадией механической обработки. Цель раскроя —получение заготовок необходимых размеров, из которых при дальнейшей обработке будут получены детали. В настоящее время при технологической специализации раскрой выполняют на специализированных участках предприятий —изготовителей древесных материалов. При такой организации раскроя сокращаются объемы перевозок и создаются условия для более рационального использования сырья. Предприятиям, потребляющим древесные материалы, транспартируются только полезные объемы заготовок, значительные объемы отходов, образующихся при раскрое, представляют вторичное сырье и могут быть эффективно использованы по различному назначению. Процесс раскроя организуется в зависимости от вида раскраиваемого материала, объемов производства и назначения заготовок. По виду получаемых при раскрое

весные материалы, транспартируюся только полезные объемы заготовок, значительные объемы отходов, образующихся при раскрое, представлют вторичное сырье и могут быть эффективно организуется в зависимости от вида раскраиваемого маиериала, объемов производства и назначения заготовок. По виду получаемых при раскрое заготовок раскрой может быть на черновые заготовки, которые в дальнейшем обрабатывают, и на чистовые. В первом случае при раскрое используют черновые базы, во втором-необходимы чистовые базы и применение особых приемов, оборудования и инструмента, обеспечивающих необходимую точность и качество обработки. По виду раскраиваемых материалов различают раскрой досок, древесеных плит, листовых и рулонных материалов. Рациональность процесса раскроя орценивается эффективностью труда.

Эффективность использования материалов при раскрое является важнейшей задачей современного производства. В общем виде эффективность использования материала оценивается коэффициентом выхода Кв заготовок, определяемым процентным соотношением объема, площади, погонажа или массы полученных заготовок V3 объему, площади раскроенного материала Vc:

Повышение коэффициента выхода заготовок является важной и сложной проблемой. Выход заготовок зависит от множества факторов, основными из которых являются пороки древесины, структурные отступления, природные дефекты, явные и скрытые, требования к качеству заготовок и их размеры, квалификация рабочих, условия труда, применяемое оборудование и инструмент и т.д. По этим причинам раскрой досок на заготовки производится при непосредственном участии рабочих, которые визуально оценивают качество заготовок и сопоставляют его с требованием к качеству изготавливаемых из них деталей.

По степени участия рабочего в осуществлении контроля за процессом раскрой различают индивидуальный и групповой, а по рсуществлению –т поперечный и продольный. Индивидуальный раскрой характеризуются тем, что его производят с учетом размеров, качества сырья по наиболее рациональной схеме. Групповой раскрой осуществляется без учета качества сырья по заранее установленной схеме.

Групповой раскрой неспецифицированных пиломатериалов снижает выход заготовок на 7% по сравнению с индивидульным раскроем.

Поперечный раскрой пиломатериалов производят разделением пиломатериала на заготовки требуемой длины. Продольный раскрой пиломатериалов предусматривает разделение материала на заготовки требуемой ширины или толщины. В зависимости от последовательности осуществления этих технологических операций раскроя различают при общей оценке раскрой поперечно-продольный и продольно-поперечный.

При организации раскроя пиломатериалов необходимо установить соотношение размеров имеющихся досок с размерами заготовок. При этом возможны следующие варианты: размеры сечения досок соответствуют размерам сечения заготовок; ширина досок равна ширине заготовок, но толщина является кратной или превышает толщину заготовки; толщина досок соответствует толщине заготовок, а ширина кратна или превышает ширину заготовок; толщина и ширина досок превышают размеры сечения заготовок или кратны им. Длина заготовки также оказывает влияние на организацию раскроя пиломатериалов. Если из имеющихся сортов пиломатериалов получить заготовку значительного размера не представляется возможным, то в процессе раскроя вводятся технологические операции по склеиванию отрезков по пласти и кромке так, чтобы склеенные заготовки соответствовали по размерам и качеству предъявляемым к ним требованиям.

При раскрое пиломатериалов можно воспользоваться множеством схем в зависимости от вида досок, породы древесины, размеров заготовок и условий производства. Например:

1.Поперечно-продольный раскрой производят в такой по

следовательности: торцевание досок на отрезки с вырезкой де

фектов: распиливание отрезков на заготовки.

2. Продольно-поперечный раскрой — доски вначале раскраи

вают распиливанием вдоль на рейки, затем торцуют по разме

рам заготовки.

3. Торцевание досок на отрезки с вырезкой дефектных мест

и последующей разметкой отрезков и выпиливанием из них

заготовок.

4. Разметка доски и далее раскрой по схеме 1 или 2.

5. Фрезерование одной или двух пластей доски, разметка и

далее раскрой по схеме 1 или 2.

6. Фрезерование пласти, торцевание на отрезки с вырезкой

дефектных мест, опиливание кромок у необрезных досок, фу

гование кромок и склеивание щитов, разметка и выпиливание

криволинейных заготовок (см. рис. 57). При использовании об

резных досок для получения заготовок значительных длин

можно применять схемы раскроя, приведенные ниже.

7. Фрезерование пласти, торцевание на отрезки с вырезкой

дефектных мест, склеивание на зубчатый шип по длине, кали

брование, торцевание на заготовки.

8. Торцевание досок, склеивание по длине на зубчатый шип,

торцевание на мерные отрезки, фрезерование кромок и пласти,

склеивание щита, раскрой щита по ширине на заготовки, кали

брование заготовок.

9. Раскрой досок на рейки, торцевание реек с вырезкой де

фектов, склеивание реек в непрерывный брус, раскрой бруса на

заготовки.

Первые шесть схем широко применяются в производстве мебели, строительных деталей. На рис. 58 показаны примеры раскроя’ необрезных досок по 1, 2 и 6-й схемам. Как видно, про-

Рис. 58. Схемы раскроя досок:

а — поперечно-продольный (схема 1); б — продольно-поперечный (схема 2);

в — после склеивания отрезков в щит (схема 6)

дольно-поперечный раскрой обеспечивает более высокий выход заготовки за счет меньшей потери материала при вырезке дефектов. Он особенно эффективен для низких сортов досок. По 2-й схеме превышение выхода заготовок составляет 3 % по отношению к 1-й схеме.

Применение предварительной разметки доски (схема 4) дает повышение выхода по сравнению с 1-й схемой на 9%. Если пласть доски фрезеровать и этим вскрыть невидимые дефекты, то это еще повысит выход заготовок на 3 % по сравнению со схемой 4. Чтобы лучше использовать годную часть доски, раскрой целесообразно вести на заготовки разных размеров. В таком случае представляется возможным подобрать размеры заготовок так, чтобы как можно полнее использовать бездефектную часть доски. В первую очередь необходимо выкраивать наиболее длинные заготовки — основные. При визуальной оценке качества досок количество типоразмеров заготовок при таком раскрое ограничено физиологическими особенностями рабочего. Квалифицированный рабочий может в процессе раскроя изменять не более чем 4—5 типоразмеров заготовок при условии, что разница между их размерами будет более 100 мм.

Увеличение количества типоразмеров заготовок для одновременного раскроя их из одной доски резко снизит производи-

тельность и может привести к ошибкам. Ошибки станочника при раскрое снижают полезный выход заготовок. Применение дополнительных при раскрое операций -разметки, склеивания и фрезерования удорожает стоимость заготовок. Сопоставление эффективности повышения выхода заготовок и роста производительности труда показывает, что повышение выхода заготовок более эффективно и соответствует директивному направлению экономии сырья и материалов. Применение склеивания при раскрое по схеме 6 повышает выход криволинейных заготовок на 8—12 % по сравнению со схемой 3. Схемы 7, 8 и 9 при-

Рис. 59. Организация раскроя пиломатериалов:

а — на поточной линии; / — приводной ролик; 2 — торцовочный станок; 3 — неприводной ролик; 4 — упор; 5 —ленточный конвейер; б —прижимный ролик; 7 — передаточный стол; 8 — прирезной станок; 5 — стол; 10 — концевой выключатель; // — кнопка включения; 12 — педаль; б, в — на станках ЦДКЧ-3, ЛС80-6

меняют для получения заготовок для клееных строительных конструкций длиной до 80 м.

При раскрое досок на прямолинейные заготовки используют круглопильные станки общего назначения, а для криволинейных—ленточнопильные. В специализированных раскройных цехах, кроме того, применяются делительные ребровые станки, многопильные и станки для заделки сучков.

На рис. 59 приведена схема устройства и организации рабочего места частично автоматизированного торцовочного станка ЦПА40 или ЦМЭ-ЗА для раскроя обрезных досок на заготовки строительных деталей. Доски из штабеля станочник сбрасывает на приемный стол торцовочного станка. Приемный стол снабжен приводными винтовыми роликами 1, которые не только подают доску вперед, но и прижимают ее к линейке. Подлежащая торцеванию доска продвигается вперед по консольным неприводным роликам до упора 4. Дойдя до этого упора, торец доски нажимает на рычаг концевого выключателя 10, останавливает электродвигатель, приводящий в движение подающие ро-

лики и одновременно включает подачу пилы. Суппорт 2 с пильным диском выдвигается вперед и перерезает доску. При обратном движении суппорт пилы при помощи системы рычагов сбрасывает отрезанный конец доски с консольных роликов на находящийся под ним движущийся ленточный конвейер 5 и одновременно включает электропривод подающих приводных роликов /.

Кроме автоматического, станок имеет и ручное механизированное управление, которым станочник может пользоваться для произвольной остановки доски на любом расстоянии до упора для вырезки из нее дефектных мест. Этой цели служат педаль 12 и включатель (кнопка) 11. Нажим ногой на педаль 12 останавливает вращение подающих роликов, а нажим рукой на кнопку И вызывает поперечную подачу пильного диска.

Станок может работать в составе линии (как это показано на рис. 59) и самостоятельно. Производительность такого частично автоматизированного станка, обслуживаемого одним станочником, примерно равна производительности станка, обслуживаемого станочником с двумя подсобными рабочими, а сама работа значительно безопаснее и легче.

Отрезки распиливают вдоль на круглопильных станках с механической или ручной подачей. (В линии — на позициях 6—9.) Из станков с механической подачей наиболее совершенными для распиливания отрезков на заготовки являются прирезные станки с гусеничной подачей типа ЦДК-4-3 и ЦДК-5-2. Эти станки обеспечивают высокую прямолинейность реза без применения направляющей линейки, что очень важно при раскрое по разметке, когда рабочий направляет отрезок в станок по карандашной риске. Однако в большинстве случаев распиливание ведут по направляющей линейке, которую устанавливают параллельно пильному диску и на расстоянии, равном ширине заготовки. Если есть обзол, первый рез делают на глаз, а при втором, третьем и других прижимают опиленную кромку к линейке.

Обслуживают станок 2 человека — станочник и подсобный рабочий. Первый управляет станком и подает в него отрезки, второй принимает их и, если нужно, возвращает для повторного реза.

Работа на круглопильных станках с ручной подачей аналогична работе на станках с механической подачей, но менее производительна, менее безопасна и требует значительных усилий со стороны станочника при надвигании отрезков на пилу.

Распиливают отрезки вдоль чаще всего на один размер. Лиственные породы для массивных деталей для повышения выхода рационально раскраивать на два-три размера по ширине. В этом случае линейку на станке устанавливают на самую большую ширину заготовки. Для распиливания на более узкие заготовки без перестановки линейки пользуются специальными

устройствами или закладками, которые представляют собой бруски с заплечиками на одном конце. На рис. 60 и 61 показаны схемы специализированных участков раскроя пиломатериалов, работающих по схемам раскроя 1 и 2.

При раскрое пиломатериалов потери древесины определяют три причины, не зависящие от организации раскроя: 1) естественные природные дефекты древесины и дефекты, зависящие от сортности досок; 2) некратность заготовок размерам бездефектных участков доски, когда расстояние между рядами недопустимых сучков меньше длины двух заготовок; 3) потери в опилки.

Если обозначить коэффициенты использования древесины, отражающие потери по этим факторам, соответственно Кд — коэффициент использования, учитывающий потери из-за вырезки дефектов в зависимости от сортности досок; Кк— коэффициент, учитывающий потери из-за некратности заготовок размерам бездефектных участков доски; Ко— коэффициент, учитывающий потери на опилки, то общий коэффициент выхода Кв (табл. 11) определится как

К в— КдКкКо = Vз /Vс(78)

Потери на опилки зависят от количества резов и применяемых пил. Если раскрой ведется по трем размерам доски, то коэффициент Коопределяется из соотношения

К в— К / оК // кК /// о, (79)

где Ко- учитывает потери при поперечной распиловке К / о и К // о К /// о – соответственно продольной и ребровой.

Выход заготовок в большей степени зависит от сортности сырья и размера заготовок. Увеличение длины заготовок на 1 м снижает их выход примерно на 5%. Нормы полезного выхода заготовок для мебели приведены в табл. 12.

Выход комплектных заготовок с ухудшением сортового состава пиломатериалов снижается.

При раскрое досок на криволинейные заготовки используют ленточнопильные станки с узким полотном пильной ленты (до

11. ЗНАЧЕНИЕ ОБЩЕГО КОЭФФИЦИЕНТА ВЫХОДА ЗАГОТОВОК Кв

| Виды досок | Величина коэффициента | |

| без ребровой распи-ловки | с ребровой распиловкой | |

| Обрезные доски разной ширины То же с равной или кратной шириной Необрезные | 0,47-0,80 0,54-0,89 0,43-0,75 | 0,42-0,76 0,48-0,84 0,39-0,71 |

Рис. 60. Участок поперечно-продольного раскроя досок:

/ — лифт; 2 — торцовочный станок; 3 — прирезные станки; 4 — конвейер;

5—автомат для заделки сучков; 6 — упаковочный стол; 7 — сортировочное устройство; В — пакет досок; 9 — делительный станок

Рис. 61. Участок продольно-поперечного раскроя досок:

/ — прирезной станок; 2 — делительный станок; 3, 7 — торцовочные станки;

4—автомат для заделки сучков; 5 — сортировочное устройство;

6 — упаковочный стол

12. НОРМЫ ПОЛЕЗНОГО ВЫХОДА ЗАГОТОВОК ПРИ РАСКРОЕ ПИЛОМАТЕРИАЛОВ В МЕБЕЛЬНОМ ПРОИЗВОДСТВЕ

| Вид пиломатериала | Выход заготовок из досок по сортам, % | ||

| I | II | III | IV |

| Пиломатериалы хвойных пород Пиломатериалы лиственных пород для деталей: прямолинейных криволинейных | – – |

40 мм). Ширина пильной ленты выбирается в зависимости от минимального радиуса кривизны заготовки. Чем меньше радиус кривизны заготовки, тем уже должна лента пилы. Минимальный радиус кривизны заготовки в зависимости от ширины ленты пилы и ее развода определяется по формуле

Rmin = 0,12В 2 /b, (80)

где Rmin – минимальный радиус кривизны заготовки, мм; В – ширина ленты пилы, мм; b-развод зубьев пилы на одну сторону, мм.

При работе на ленточнопильных станках рекомендуются режимы: скорость резания 20-30 м/с; подача на зуб пилы

Uz =(0,05-0,1) s, мм, (81)

где S – толщина пилы, мм.

Скорость подачи определяется по формуле

U = [(0,05 – 0,1) s 60υ], м/мин, (81)

Где u – скорость подачи, м/мин; S – толщина пилы, мм; υ – скорость резания, м/с; t-шаг зубьев, мм .

| Станки | Предельные отклонения заготовок, ± | |||

| по ширине и толщине, мм | по длоине, мм | по углу, град | По прямолинейности 1/1000 | |

| Маятниковые Шарнирные Суппортные Круглопильные с ручной подачей То же с вальцовой подачей То же с гусеничной подачей Многопильные Ленточнопильные | – – – 1-3 1-3 0,5-2 1,5-3 | 3-4 0,4-1 – – – – – | 1,5 | – – – 0,75 |

Средняя точность заготовок при раскрое досок приведена в табл. 13.

Автоматизация процесса раскроя пиломатериалов вызывает трудности тем, что необходима визуальная оценка качества раскраиваемых материалов и согласование этой оценки с требованиями к качеству заготовок и их размерам. Применение принципов силовой сортировки пиломатериалов с учетом назначения получаемых заготовок позволяет преодолеть эти трудности.

Возможно создать автоматизированную систему раскроя пиломатериалов с микропцессором, учитывающим размеры заготовок и их физико-механические показатели, опрделяемые при раскрое.

Имеются также оптические устройства, фиксирующие размеры природных дефектов древеситны, способные поглощать световой поток (сучки, трещины, гили и т.п.). Такие устройства могут управлять вырезку дефектов автоматически.

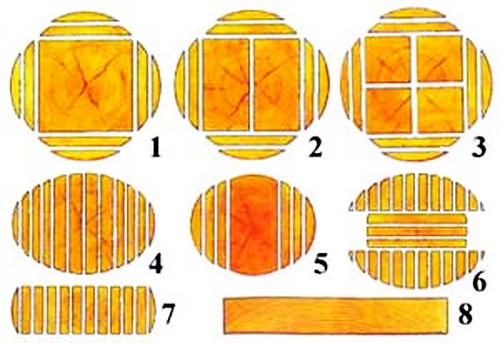

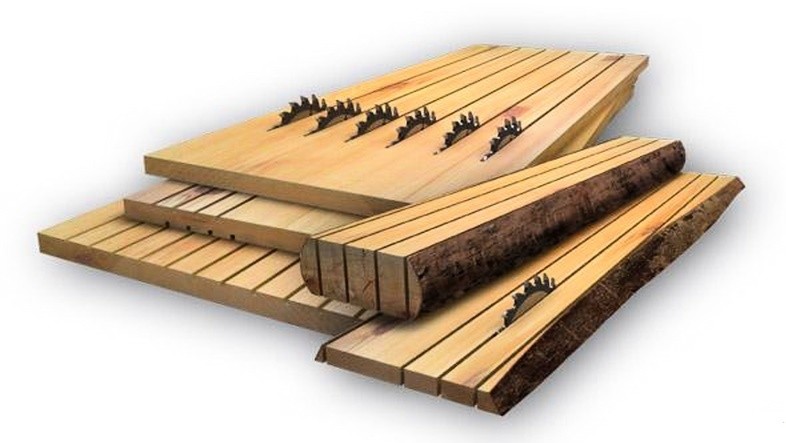

Распиловка круглого леса: карта раскроя, необходимый инструмент

Распиловка леса представляет собой цикл действий с применением разнообразных технологий,направленный на получение из кругляка пиломатериалов, пригодных для дальнейшего использования в промышленности.Длительность и трудозатратность процесса зависят от выбранного метода обработки кругляка, а также времени года.

Инструмент и оборудование

В производство идут стволы и большого размера ветки. Весь материал разбивается на группы по толщине и наличию коры. Часто предприятия по переработке леса имеют цеха рядом с местом заготовки, в которых устанавливаются станки для первоначальной обработки дерева.

Ручная окорка леса

Не прошедший этап окорки лес может применяться на устройстве перекрытий или в качестве конькового бруса в соответствующем интерьере, или как опорное приспособление в ходе строительства.

Промышленная окорка леса

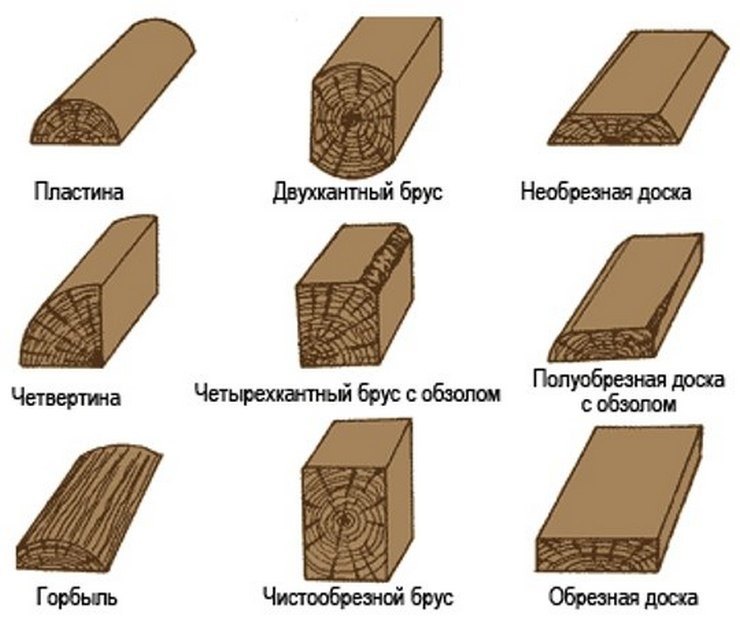

Если запланирован другой вариант использования дерева, то проводится распиловка, на выходе дающая следующие сегменты:

- необрезные и полуобрезные (черновой материал, из которого монтируют основы пола, стен или потолка);

- обрезные (предназначены для чистового настила).

Распил может осуществить выездная организация, у которой имеется весь необходимый инструмент.

Карта распиловки дерева

Рациональное использование материала обеспечивается соответствием с картой распиловки. Это позволяет уменьшить себестоимость за счет отходов, процент которых карта позволяет значительно сократить. Применяемый инструмент и виды лесообрабатывающего оборудования зависят от объема, желаемого качества и размера готового пиломатериала.

Станок для распиловки леса

Чаще всего используют циркулярную пилу и различные станки:

- циркулярка за счет дисковой пилы позволяет выполнить точные надрезы различной направленности. Подходит как для профессионального, так и для домашнего применения, прекрасно справляется с диаметром кругляка выше среднего;

- бензопила;

- станки для чистого снятия коры;

- распиловка на ленточной пилораме дает возможность обработки плотных бревен, считается самой популярной, так как выход дает качественный материал и небольшой объем отходов;

- дисковый станок: производство двухкантного бруса и необрезных досок;

- рамная пилорама не нуждается в фундаменте, технология с ее использованием позволяет установить оборудование в непосредственной близости к месту вырубки;

- тонкомер обрабатывают универсальные станки, выход дает качественные стройматериалы даже из низкосортных хлыстов;

- распиловка круглого леса на крупном деревообрабатывающем предприятии должна производиться с наибольшим количеством пиломатериалов, отличающихся от остальных особым качеством и точными размерами. Для этой цели устанавливают специальные линии, предназначенные для распиловки.

На пилораме получают брус и обрезную доску благодаря разрезу бревна длиной до 7м и диаметром 15-80см по продольной линии. Циркулярная пила имеет один или несколько дисков, обрабатывает разный диаметр леса соответственно их количеству.

Если в домашних условиях необходимо обработать небольшой объем древесины, то можно воспользоваться обычной бензопилой.

Раскрой дерева

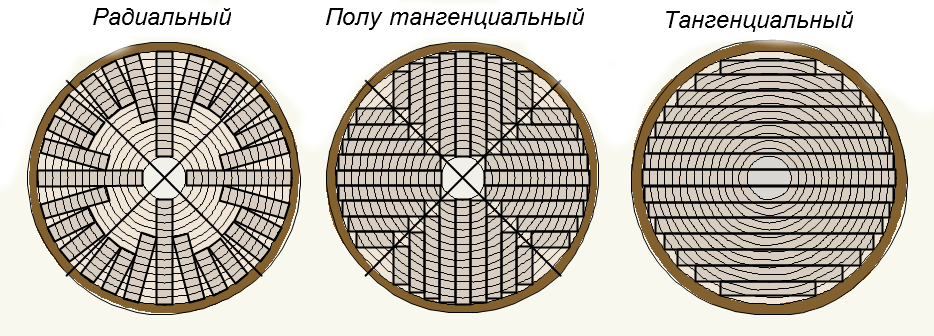

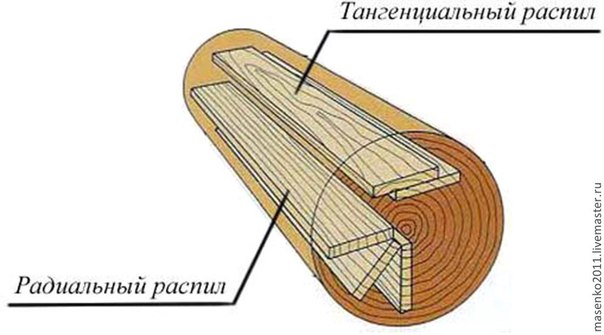

Перед тем как выбрать инструмент, необходимо определиться с видом распила, ориентируясь на годовые кольца бревна. Выделяют несколько видов:

- радиальный (по радиусу);

- тангенциальный (спил параллелен одному радиусу, касается годовых колец);

- волокна располагаются параллельно относительно производимого раскроя.

Среди способов распила выбирается тот, который наиболее подходит для конкретного случая:

- Вразвал. Распиловка леса таким способом производится для лиственных деревьев с небольшой толщиной ствола, считается простейшей обработкой. Выход: необрезные элементы и горбыли.

- Если имеется еще один лесообрабатывающий станок, то есть возможность раскроить до 65% материала для выхода одинаковых по ширине обрезных досок. Сначала выпиливается двухкантный брус и доски с боков, а затем из бруса получается некоторое количество обрезного пиломатериала.

- Более специфические методы – секторное и сегментное распиливание. Количество элементов в первом методе варьируется от 4 до 8, и зависит от толщины ствола. После разделения из каждого сектора напиливают элементы по тангенциальной или радиальной линии. Второй способ начинается с выхода бруса из центральной части, а из боковых сегментов по тангенциальному направлению напиливаются доски.

- Для индивидуального распила дерева подходит круговой метод. Он основан на повороте бревна по продольной линии на 90° после каждой отпиленной доски. Это позволяет следить за качеством древесины и своевременно удалять пораженные участки ствола.

Ручная работа: применение бензопилы

Для домашнего раскроя нескольких стволов нецелесообразно приобретать инструмент, стоимость которого в разы превышает цену готовых изделий. Если есть необходимый навык, то эффективнее и дешевле проделать всю необходимую работу обычной бензопилой, или цепным оборудованием, работающим от электричества. Конечно, такая работа требует гораздо больше физических затрат и времени, но зато цена вопроса существенно уменьшается.

Работа на садовом участке требует обрезки плодовых деревьев, а также появляется возможность дополнительно изготовить материал для хозяйственных построек, не прибегая к услугам специалистов, так что любой рачительный хозяин предпочтет купить бензопилу. Чаще всего для дома заготавливаются хвойные породы, с распилом которых прекрасно справляется этот инструмент. Благодаря ровным стволам проще наметить линии разреза, что увеличивает скорость работы. Профессионалы, кстати, чаще всего пользуются именно бензопилой, так как она мощнее электрической и воспользоваться ей можно в любом месте, независимо от наличия на месте вырубки или распила источников электропитания.

Варианты распиловки древесины

Для работы бензопилой на раскрое бревен понадобится такое приспособление, как насадка на пилу, а также направляющие распила и закрепители основы-ствола. Насадка в виде рамки крепится на инструмент так, чтобы оставалась возможность регулирования расстояния между цепью и самой рамкой. Делается это для возможности выхода готовых пиломатериалов, разных по толщине. На роль направляющей можно взять либо нужной длины профиль, либо ровную деревянную планку с достаточной жесткостью. На инструмент подбирается специальная цепь, предназначенная для разреза ствола вдоль. Ее отличие от остальных состоит в зубьях, заточенных под определенным углом.

Перед тем, как приступить к работе, необходимо не только подготовить весь необходимый инструмент. Вне зависимости от того, предназначается для обработки ствола деревообрабатывающий станок или ручное приспособление, первым делом нужно ознакомиться с картой распила. Это делается для того, чтобы минимизировать процент отходов, и увеличить выход полезной продукции.

Первое, о чем нужно побеспокоиться при продольном распиле – равномерная плотность готовых досок. Для этого грамотный распиловщик направляет инструмент с восточной стороны бревна на западную, или в обратном направлении. Это объясняется большей плотностью кругляка в его северной части, чем в южной.

Далее бензопилой снимается горбыль с двух сторон таким образом, чтобы получить двухкантный брус. Его, в свою очередь, распиливают в соответствии со схемой распила, выбранной в начале работ. Выход дает необрезную доску. Если в стволе присутствует некоторый процент пороков, то возможен круговой распил с поворотом ствола под прямым углом или на 180°.

Количество готового материала, цена распила

Выход полезного материала с хвойных и лиственных пород отличается в процентном соотношении. Для пиломатериалов, полученных с хвойных деревьев, характерны следующие показатели:

- при условии, что операцию проводит профессионал, и используется дисковая пилорама, процент готового леса будет наиболее высоким (80-85%);

- обрезной материал, который дают станки, составляет в среднем 55-70%;

- необрезная доска при работе бензопилой оставляет до 30% отходов.

Цифры приводятся без учета готового отбракованного леса, количество которого может достигать 30%. Однако такой материал идет на изделия, допускающие определенный брак.

Готовые изделия из дерева после распиловки

Лиственный кругляк дает 60% готового необрезного леса и около 40% обрезного. Это объясняется исходной кривизной кругляка. Можно увеличить количество получаемой продукции: для этого потребуются лесообрабатывающие станки различной направленности. Определенного рода приспособление может повысить количество пиломатериала на 10-20%. На один куб пиломатериала понадобится около 10 кубов лиственного кругляка. Цена на установку дополнительного оборудования окупится стоимостью готового леса. Специальные линии дают больший объем, но их использование целесообразно только на большом участке. Средняя цена распиловки леса на обычной пилораме составит примерно 150-180 рублей за кубометр досок.

Карта распиловки

Карта распиловки представляет собой расчет оптимального количества готового пиломатериала из одного бревна. Ее можно рассчитать самостоятельно для каждого конкретно диаметра бревна, а можно воспользоваться компьютерной программой, значительно облегчающей расчет, и цена которой вполне доступна.

Выход материала после распила дерева

Либо источником может стать обычный справочник по лесопильному делу. В итоге получается таблица, которую берут за основу. Лесопильное приспособление всегда должно быть ориентировано на ее данные, для получения большего количества пиломатериалов любой породы дерева.

Станки для поперечного и продольного раскроя пиломатериалов

Рубрика Деревообработка

Заготовки для изготовления деталей изделий столярно-строительных и мебельных производств получаются путем раскроя обрезных и необрезных пиломатериалов из древесины деревьев хвойных и лиственных пород. При правильной организации производства раскрой на заготовки ведут по заранее составленной спецификации, в которой указаны размеры заготовок, установленные в соответствии с размерами будущих деталей и припусками на обработку по длине, ширине и толщине.

Достижение максимально возможной эффективности использования материалов уже на этапе их раскроя является важнейшей задачей любого производства.

Способы раскроя

В общем виде эффективность использования материала оценивается коэффициентом выхода заготовок Кв, который определяется процентным отношением объема или площади раскроенного материала к объему или площади полученных заготовок. Повышение этого коэффициента – всегда сложная проблема. Выход заготовок зависит от множества факторов: наличия в материале пороков древесины (видимых и скрытых), размеров заготовок, требований к их качеству, а также квалификации рабочих, условий труда, применяемого оборудования и инструмента и т. д.

По степени участия персонала в осуществлении контроля рабочего процесса различают индивидуальный и групповой раскрой. Индивидуальный раскрой осуществляется при непосредственном участии квалифицированных рабочих, постоянно ведущих учет качества сырья, требуемых размеров и количества заготовок нужного размера и использующих наиболее рациональную схему раскроя.

Групповой раскрой осуществляется без учета качества сырья, по заранее установленной схеме. Особое значение имеют правильное составление спецификации и заказ исходных досок, ширина которых должна соответствовать ширине заготовок с учетом пропилов и обеспечивать образование минимального количества отходов (узких реек). При групповом раскрое неспецифицированных пиломатериалов выход заготовок снижается примерно на 7% по сравнению с индивидуальным раскроем.

При раскрое досок с большой кривизной объемный выход снижается на 20-30%. Перед торцеванием их рекомендуется раскроить на части, кривизна которых оказывает меньшее влияние на объемный выход заготовок.

Поперечный раскрой пиломатериалов, называемый торцеванием, осуществляют разделением пиломатериала на заготовки требуемой длины посредством пиления круглыми пилами. Продольный раскрой пиломатериалов предусматривает разделение материала на заготовки требуемой ширины или толщины с использованием круглых либо ленточных пил.

В зависимости от последовательности выполнения этих технологических операций различают три основные схемы раскроя: поперечно-продольную, продольно-поперечную и смешанную – поперечно-продольно-поперечную (рис. 1).

Некоторыми предприятиями практикуется предварительное фрезерование досок с целью вскрытия пороков древесины, плохо различимых из-за ее потемнения при сушке или некачественном пилении в процессе раскроя бревна, приведшем к образованию ворсистости на пластях досок.

Продольно-поперечный индивидуальный раскрой обеспечивает наиболее высокий выход заготовок за счет меньшей потери материала при вырезке дефектов и особенно эффективен для досок низких сортов. Причем предварительная разметка обеспечивает повышение выхода заготовок примерно на 3-9%. Разметка выполняется по пласти с наибольшим количеством пороков, начиная от комлевого конца доски. Применение предварительного фрезерования со вскрытием невидимых дефектов может дополнительно повысить выход заготовок на 3%.

Чтобы лучше использовать годную часть доски, раскрой целесообразно вести в соответствии с имеющейся спецификацией на заготовки разных размеров. В этом случае есть возможность подобрать размеры заготовок так, чтобы как можно полнее использовать бездефектную часть доски. При раскрое предпочтение всегда отдается получению наиболее длинных заготовок.

При визуальной оценке качества досок количество реально оцениваемых вариантов размещения на них очерка заготовок заданных типоразмеров ограничено физиологическими особенностями человека. В процессе раскроя квалифицированный рабочий может запоминать и применять не более 4-5 типоразмеров, при условии что разница в длине между ними будет более 100 мм.

Увеличение количества типоразмеров при одновременном раскрое заготовок из одной доски резко снижает производительность и может привести к ошибкам.

Дополнительные разметка и фрезерование удорожают стоимость обработки, однако легко окупаются за счет повышения выхода заготовок.

По технологическому назначению круглопильные станки для предварительного (чернового) раскроя пиломатериалов на заготовки, называемые торцовочными, подразделяются на предназначенные для поперечного и продольного раскроя, а также универсальные.

Станки для поперечного раскроя

К универсальным станкам относятся станки для выполнения поперечного, продольного и смешанного раскроя, обеспечивающие также распиливание под углом к волокнам древесины. Это круглопильные станки с ручной подачей, оснащенные продольной направляющей линейкой и подвижной кареткой с поперечной упорной линейкой. Иногда они комплектуются автоподатчиком. Когда-то такие станки назывались циркулярными. Из-за невысокой производительности сегодня они используются преимущественно в мастерских.

Станки для поперечного раскроя, используемые также для выравнивания концов досок, по конструкции подразделяются на станки с верхним (над столом) и нижним (под столом) расположением шпинделя.

Станки с верхним расположением шпинделя подразделяются на маятниковые, балансирные и с прямолинейным перемещением суппорта.

Маятниковые станки представляют собой качающуюся металлическую раму, верхний конец которой шарнирно закреплен над рабочим столом станка на стене цеха или на отдельной стойке. В нижней части рамы смонтирован электродвигатель, на горизонтальном валу которого устанавливается пила.

Во время работы станочник, держась за специально предусмотренную рукоятку, надвигает нижний конец рамы с пильным диском на доску, уложенную на рабочем столе. По окончании реза раму отпускают и она вместе с пилой под действием пружины или противовеса возвращается в исходное положение. Свое название эти станки получили потому, что в ходе рабочего цикла пила совершает движения, напоминающие качание маятника.

Станки балансирные оснащены установленным на шарнирно-рычажной подвеске электродвигателем с пилой. Рабочий, держась за специальную рукоятку, выдвигает пилу на себя, в результате чего происходит торцевание заготовки, уложенной на рабочем столе станка. Возврат пилы в исходное положение осуществляется пружиной или посредством противовеса.

В станках с прямолинейным перемещением суппорта торцевание осуществляется за счет горизонтального или вертикального продвижения электродвигателя с пилой по балке с направляющими относительно стола. Подобные станки оснащаются гидроприводом перемещения суппорта, который включается педалью.

Производительность станков с прямолинейным горизонтальным перемещением суппорта в 2-3 раза выше, чем маятниковых или балансирных станков, и составляет до 10 тыс. резов за смену.

Однако в современном производстве наибольшее распространение получили станки круглопильные торцовочные с нижним расположением шпинделя (рис. 2).

По конструкции они подразделяются на станки с подъемом пилы или с перемещением пилы параллельно столу. В первом случае пила, расположенная под столом станка, при распиливании поднимается вверх. Во втором случае в нерабочем положении она находится за столом и перемещается параллельно ему, надвигаясь на доску с кромки. Пильный шпиндель может перемещаться вручную (педальные станки), а также при помощи гидравлического или пневматического устройства. У станков с подъемом пилы производительность несколько выше из-за меньшего цикла срабатывания.

Рабочая ширина всех станков для поперечного раскроя составляет от 300 до 500 мм. Однако при выборе оборудования следует учесть, что наибольшая фактическая ширина раскраиваемых пиломатериалов напрямую связана с их толщиной, из-за чего характеристика этих станков каждой модели дополняется определенной диаграммой.

Околостаночное оборудование

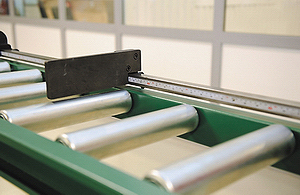

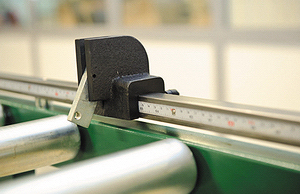

Рис. 3. Перемещаемые откидные упоры

Торцовочные станки всех типов на входе и на выходе оборудованы приводными или неприводными роликовыми столами для размещения раскраиваемого материала и удаления заготовок. Длина столов должна быть достаточной для укладки раскраиваемой доски полностью и может составлять 10 м и даже больше.

При этом каждый стол снабжается продольной направляющей линейкой для базирования досок в поперечном направлении. Если торцовочный станок используется только для выравнивания торцов и предварительного удаления явных дефектов, то у линеек может не быть упоров для базирования досок в продольном направлении. Если же станок применяется также и для раскроя досок на мерные заготовки в соответствии с заданной спецификацией, то линейки с откидными или утапливаемыми упорами для отмеривания длины отпиливаемых заготовок и деталей обязательны.

Конструкция упоров должна обеспечивать их передвижение по линейке для установления нужного размера (рис. 3). Но если эти упоры вынужденно будут находиться за пределами рабочей зоны станочника, он будет постоянно отвлекаться на управление ими и прерывать работу.

Чтобы исключить потери времени и обеспечить правильное положение доски или заготовки в момент пиления, разработаны упоры, автоматически выдвигаемые в рабочее положение по команде станочника, нажимающего кнопки на расположенном перед ним пульте управления. При этом порядок их выдвижения может быть запрограммирован.

Существуют также тянущие или толкающие установки, захватывающие доску за один из концов и в шаговом режиме автоматически перемещающие ее в продольном направлении в положения, необходимые для отрезания заготовок нужной длины в соответствии со спецификацией.

Станки для продольного раскроя

Продольный раскрой досок и заготовок осуществляется на одно-, двух- и многопильных станках с механизированной подачей материала.

По назначению они подразделяются на следующие основные группы:

● обрезные однопильные с валь

цоводисковой и гусеничной подачей для обрезки одной кромки у необрезных досок или продольного раскроя досок и заготовок по линейке, установленной на станке;

● прирезные одно или многопильные с гусеничной подачей для точной прирезки досок и заготовок по ширине;

● многопильные станки с вальцовой подачей для раскроя досок и заготовок на бруски, планки и рейки.

Здесь следует разъяснить разницу между обрезными и прирезными станками. Конструкция их может быть абсолютно одинаковой, но в составе первых нет продольной направляющей линейки, что позволяет выполнять на них только прямолинейные резы, положение которых по ширине материала задается станочником, осуществляющим загрузку. Прирезные станки оснащаются такой продольной направляющей линейкой, по которой базируется кромкой раскраиваемый материал, что позволяет получать точный размер заготовок, соответствующий расстоянию между этой линейкой и полотном пилы. На прирезных станках можно выполнять и предварительную продольную обрезку. Так, если на доске есть обзол, первый рез делают на глаз, а при втором, третьем и других резах прижимают уже опиленную кромку к линейке.

Рабочая ширина станков для продольного раскроя у большинства моделей от 300 до 600 мм. Чтобы упростить замену пил, у всех этих станков шпиндель располагается сверху. При этом наибольшая толщина раскраиваемых досок и брусьев, как правило, составляет 120 мм.

Станки, обеспечивающие пиление материала толщиной 160 мм и более оснащаются двумя пильными шпинделями: нижним и верхним. Пилы располагаются по ходу подачи снизу и сверху. Нижние пилы захватывают одну часть пропила по высоте, верхние – оставшуюся часть, заканчивая распиливание. В таких станках применяют пилы небольшого диаметра и толщины, что позволяет уменьшить количество отходов (опилок). Это особенно существенно при большой высоте пропила и малой толщине выпиливаемых заготовок.

В целях безопасности у всех круглопильных станков в обязательном порядке должна быть на входе когтевая защита.

Настройка пил на ширину обработки в многопильных станках осуществляется за счет установки на шпиндель, между пилами, проставочных колец необходимой толщины. Однако при частой смене спецификации заготовок это приводит к значительным потерям времени на переустановку пил. Поэтому конструкция некоторых станков позволяет выполнять замену всего шпинделя на другой – с пилами, у которых уже задано новое положение. Для перемещения таких валов по цеху, например к инструментальному участку, подобные станки комплектуются специальными транспортными тележками.

С целью дальнейшего сокращения времени настройки многими производителями разработаны многопильные станки с устройствами, позволяющими по команде станочника с пульта управления перемещать пилы вдоль шпинделя в новое рабочее положение. Эти положения задаются на пульте управления заранее и программируются.

Существуют также многопильные станки с рабочей шириной 1300 мм, предназначенные в первую очередь для продольного раскроя плитных материалов на полосы. Но они могут эффективно применяться без перестановки пил и для продольного раскроя коротких досок в соответствии со спецификацией.

Для этого пилы на шпинделе устанавливаются так, чтобы расстояние между ними соответствовало размерам, предусмотренным в этой спецификации. При этом над станком размещаются лазерные устройства, обозначающие линию реза каждой пилы (рис. 4).

Станочник оценивает расположение пороков в раскраиваемом материале, выбирает две подходящие линии лазерных меток, между которыми окажется наименьшее число пороков, и направляет материал вперед – до захвата роликами механизма подачи станка. После раскроя остаток материала возвратным транспортером передается назад и цикл повторяется.

Станки для продольного раскроя обслуживают два человека: станочник и подсобный рабочий. Первый управляет станком и подает в него отрезки, второй принимает их и, если нужно, возвращает для повторного реза.

Поперечный раскрой на автоматических станках

На многих деревообрабатывающих предприятиях можно увидеть огромные контейнеры, полные отходов, остающихся после поперечного раскроя, причем многие отрезки вполне могли бы быть использованы для последующего сращивания по длине. Дело в том, что выполнение программы предприятия требует большого числа деталей одного сечения, но разной длины. Однако станочник при раскрое досок или брусков физически не может запоминать количество уже отрезанных деталей заданной длины, определяемых спецификацией, и выполняет эти спецификации последовательно, выпиливая из досок сначала детали одной длины или двух вариантов длины. В результате из-за несоответствия расстояния между дефектами в доске и заданной длиной выкраиваемых деталей и образуются кусковые отходы чрезмерной длины, приносящие любому предприятию весьма ощутимые убытки.

Их уменьшение путем увеличения полезного выхода материала проще всего достигается использованием «умного» оборудования, способного запоминать заданные спецификации раскроя заготовок по длине и по количеству деталей, полученных в результате раскроя.

Станки и линии для поперечного раскроя пиломатериалов, оснащенные устройствами оптимизации, известны давно, но используются не на всех российских предприятиях. Причины тому – кажущаяся высокой начальная стоимость оборудования и его высокая производительность. Однако оборудование с применением электроники, обеспечивающее в автоматическом режиме расчет длины и количества заготовок в соответствии с заданной спецификацией, применяется все чаще.

При работе с использованием станка для поперечного раскроя, оснащенного электронной системой, доска укладывается на рольганг, и оператор вручную, с помощью флуоресцентного мелка или специального карандаша, отмечает расположение дефектов и места будущих резов. Затем подающим транспортером доска перемещается к круглопильному станку. Отмеченные места реза распознаются фотоэлементом. Одновременно компьютер станка определяет расстояние между двумя соседними местами резов и сравнивает его с длиной заготовок, заложенных в заранее введенную в него спецификацию. ПО станка вычисляет, сколько разных деталей наибольшей суммарной длины может быть размещено между этими двумя соседними метками, отдавая предпочтение самым длинным. После этого автоматически выполняются поперечные резы, а заложенное в спецификации количество деталей уменьшается на число полученных заготовок.

Последовательность размеров по длине после проведенного раскроя тут же запоминается компьютером, и выходящие из станка заготовки автоматически сбрасываются с приемного ленточного транспортера в определенные карманы.

По мере наполнения карманов рабочий вручную освобождает их, укладывая раскроенные заготовки в стопы. Обрезки остаются на транспортере и, двигаясь по нему дальше, попадают в сборник или сразу же направляются в дробилку.

Скорость продольной подачи материала в таком станке может превышать 200 м/мин., а набор максимальной скорости может происходить за 0,13 с. Станки оснащаются пультом управления и встроенным компьютером с графическим интерфейсом, что значительно облегчает использование программного обеспечения оптимизации.

В конструкции станка сочетаются новшества, примененные при изготовлении механических и электронных узлов и устройств. Такие станки позволяют существенно экономить рабочее время и уменьшать количество рабочих, занятых на операциях раскроя пиломатериалов. Кроме того, все рабочие органы этого оборудования закрыты шумопоглощающими кожухами, что обеспечивает полную безопасность работы на нем.

Опыт показал, что использование таких станков при раскрое досок по сравнению с обычными торцовочными уменьшает общую длину обрезков станками более чем в два раза и обеспечивает уменьшение количества отходов древесины на 15%.

Андрей ПЕТРОВ,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»