Особенности лампы дневного света

29 октября 2019

Время на чтение:

Освещение играет большую роль в обустройстве жилых домов и различных учреждений. На смену обычным лампам накаливания приходят лампы дневного света. Они имеют большую мощность и эффективность. Но в сравнении с обычными таят в себе большую опасность из-за наличия ртути в трубках. В продаже имеются различные виды осветительного оборудования данного типа, начиная от классических энергосберегающих и заканчивая беспроводными лампами дневного света.

Что это такое

Лампа ДВС — это источник света, в котором в результате прохождения разряда в ртутных парах происходит образование ультрафиолетового излучения. При помощи люминофора (соединения галофосфата кальция) излучение преобразовывается в видимый свет.

Эффективность ламп дневного света выше, чем у ламп с нитью накаливания, в несколько раз. Срок службы данных ламп составляет примерно 5 лет.

Лампа ЛДС

Лампа ЛДС

Важно! Для максимального срока эксплуатации количество пусков должно составлять не более 2000 раз, то есть не более 5 раз в день в течение двухлетнего гарантийного периода.

Преимущества и недостатки

Люминесцентные источники света имеют следующие преимущества перед галогенными и лампами накаливаниями:

- Высокая эффективность.

- Отличная светоотдача, позволяющая при небольшой мощности создавать достаточно яркий свет.

- Качество освещения (рассеянный свет).

Опять же, энергопотребление ниже по сравнению с лампами накаливания - Длительная эксплуатация (в среднем 6000-9000 часов), срок службы таких ламп может быть увеличен в несколько раз (до 20 000 часов), если соблюдаются идеальные условия работы.

У ртутьсодержащего источника света есть один главный недостаток — наличие вредных веществ в составе газовой заправки. Содержание ртути в колбе линейного осветительного элемента может достигать 1 грамма на единицу продукции. Поскольку габариты довольно большие, а стекло ламп очень тонкое, при использовании данного вида освещения следует соблюдать осторожность. Также лампы дневного света имеют и некоторые другие менее значительные недостатки:

- Диапазон рабочих температур узок, поскольку этот тип осветительных элементов характеризуется пониженной эффективностью работы в условиях холода, а при отрицательных температурах и вовсе такие лампы могут перестать работать

- Мигание при работе из-за конструктивных особенностей (решить эту проблему поможет использование специальных устройств, именуемых электронными балластами).

- Через некоторое время испускаемый свет ухудшается из-за истончения слоя люминофора в процессе эксплуатации и изменения из-за этого цветовой температуры.

Важно! Несмотря на значительное количество проблем с такими осветительными элементами, они используются достаточно широко из-за своей высокой эффективности в сравнении с аналогами.

Принцип работы

Принцип работы такого устройства заключается в следующем:

- В начале оба электрода, включенные в конструкцию, находятся в разомкнутом положении.

- При подключении к электросети внутри устройства возникает тлеющий разряд, сила которого изменяется между 20 и 50 мА.

- Результирующий разряд воздействует на биметаллический электрод и вызывает его постепенный нагрев.

- Нагретый материал вызывает изгиб электрода привода. Из-за этого происходит исчезновение тлеющего разряда, что помогает затем замкнуть цепь.

- Ток начинает двигаться в замкнутом контуре, что помогает нагревать дросселя и катодов люминесцентной лампы.

- Из-за исчезновения тлеющего разряда биметаллический электрод через определенный промежуток времени начинает постепенно охлаждаться. В результате этих изменений электроды расходятся, что приводит к обрыву цепи.

- Данное действие помогает генерировать быстрый импульс высокого напряжения, который воздействует на дроссель.

- Дроссель имеет большую степень индуктивности, поэтому этот процесс способствует воспламенению лампы.

- Освещенность лампы постепенно увеличивается, и она начинает потреблять большее количество напряжения от источника питания.

- Стартер подключается параллельно с лампой, поэтому стартер начинает испытывать недостаток энергии и, следовательно, может генерировать новый тлеющий разряд. Поэтому электроды затем остаются в открытом состоянии.

Характеристики

Оценка эффективности этого типа осветительного элемента основана на соответствии его параметров запланированным условиям эксплуатации. Люминесцентные лампы имеют следующие характеристики, на которые стоит обратить внимание при покупке:

- Обозначение продукта. Дневной свет определяется буквой D.

- Диаметр колбы. Этот параметр влияет на рабочее время: чем больше значение, тем дольше срок полезного использования продукта.

- Значение мощности, по которому можно определить способность лампы освещать нужную область. По сравнению с лампами накаливания рассматриваемый продукт может сэкономить до 80% энергии из-за низкого уровня мощности при равном количестве испускаемого света.

- Вид цоколя. В линейных вариациях обычно используется тип G13.

- Напряжение питания. Дифференцированные люминесцентные лампы рассчитаны на 220 или 127 В.

- Форма колбы.

- Цветовая температура. В зависимости от модели показатель температуры компонентов освещения может превышать 5000 К.

- Индекс цветопередачи — показывает качество освещения.

- Диаметр трубки.

- Световой поток продукта.

Из чего состоит лампа дневного света

Основные конструктивные элементы:

- Колба.

- Внутри колбы располагаются электроды.

- Один или два цоколя зависимости от конструкции светильника и управляющего устройства. Последний из этих элементов может быть встроенным или удаленным.

- Электронные пусковые устройства являются новым решением, имеющим определенные преимущества. Однако современные линейные источники света в большинстве своем оснащены дистанционными электромагнитными ПРА.

- Пусковое регулирующее устройство включает в себя дроссель и стартер. Задача первого элемента состоит в том, чтобы ограничить силу тока до требуемого значения, а стартер отвечает за быстроту нагрева электродов, тем самым ускоряя реакцию лампы.

Устройство лампы

Устройство лампы

Лампы различаются по нескольким факторам: форма колбы и давление внутри. Каждый вариант имеет свои сферы применения и конструкционные особенности.

Лампы высокого и низкого давления

По величине давления внутри колбы лампочки делятся на два типа:

- Высокого давления. Применяются в основном на улице.

- Низкого давление. Используются в жилых домах и различных учреждениях.

Линейные лампочки

Линейная лампа дневного света представляет собой трубку из стекла, к концам которой приварены ножки, в которых находятся электроды. На внутренней поверхности нанесен слой люминофора.

Что такое люминесцентная лампа и как она работает?

Среди огромного разнообразия устройств искусственного освещения достаточно весомую нишу занимают люминесцентные лампы. Этот вид световых приборов был впервые представлен еще в 1938 году, бросив вызов единственным монополистам того времени, лампочкам накаливания. С того времени их конструктивные особенности претерпели значительные изменения и доработки за счет чего люминесцентные лампы перешли в разряд энергосберегающих. Но, чтобы разобраться во всех за и против, детально ознакомиться с особенностями их эксплуатации в быту и промышленности, мы детально изучим этот вид осветительных приборов.

Устройство и принцип работы

Конструктивно люминесцентные лампы представляют собой стеклянную колбу, внутренняя поверхность которой покрывается специальным составом – люминофором. Он состоит из галофосфата кальция и других примесей, некоторые варианты содержат редкоземельные элементы – тербий, европий или церий, но такие комбинации являются довольно дорогими.

Из колбы на этапе изготовления откачивается весь воздух, а емкость заполняется смесью инертных газов, чаще всего аргона, и паров ртути. В зависимости от модели лампы химический состав, как инертных газов, так и люминофора будет отличаться. Внутри газовой смеси располагается вольфрамовая нить накала, которая покрывается эмитирующим покрытием.

Рис. 1. Устройство и принцип действия люминесцентной лампы

Рис. 1. Устройство и принцип действия люминесцентной лампы

Принцип действия такой энергосберегающей лампы заключается в такой последовательности электрохимических процессов:

- На контакты газоразрядной ртутной лампы подается напряжение питания, за счет чего в цепи нити накаливания начинает протекать электрический ток.

- При протекании электрического тока с поверхности нити начинает распространяться тепловая энергия и частицы эмиттеры, которые активируют инертный газ и обуславливают выделение ультрафиолетового излучения.

- Свечение газов имеет относительно низкий процент видимого спектра, так как большая часть приходится на ультрафиолетовые волны. Но при достижении ультрафиолетом стеклянной колбы газоразрядной лампы, происходит активация и последующей свечение люминофора.

Спектр свечения люминесцентных лампочек может варьироваться в довольно широком диапазоне. Выбор оттенков свечения в осветительных устройствах осуществляется посредством изменения процентного соотношения магния и сурьмы в составе люминофора.

Также важным моментом является температурный показатель, поэтому величина подаваемого напряжения и протекающего электрического тока должны иметь постоянное значение для каждого диаметра колбы. Именно строгое соблюдение электрических характеристик по отношению к ее геометрическим параметрам в люминесцентной лампе позволяет выдавать нужный цвет и яркость свечения.

Разновидности

Все разнообразие люминесцентных ламп характеризуется достаточно большим спектром параметров. Но в рамках данной статьи мы рассмотрим наиболее отличительные из них.

По величине давления газа внутри колбы, на практике различают светильники высокого и низкого давления:

- Высокого давления – такие люминесцентные приборы выдают плотный световой поток насыщенных цветовых оттенков. Применяются в достаточно мощных моделях с номиналом от 50 до 2000 Вт, характеризуются сроком службы от 6 тыс. до 15 тыс. часов.

- Низкого давления – отличается относительно небольшой плотностью газа в емкости, применяется для освещения помещений в быту или на производстве.

По форме колбы энергосберегающей лампочки – колба может иметь классическую грушевидную форму со стеклянной спиралью внутри, продолговатую вытянутую форму, вид спиралевидной трубки закрученной вокруг оси, кольцевидные и других форм.

Рис. 2. Разновидности колбы

Рис. 2. Разновидности колбы

По конструкции цоколя различают люминесцентные лампы со стандартным цоколем E с числовым обозначением, указывающим диаметр самого цоколя газоразрядного источника. G – штыревой, в котором число после буквенной маркировки показывает расстояние между контактами, а перед на количество пар контактов. Также можно встретить модели с цоколем типа W и F, но они используются довольно редко.

Рис. 3. Разновидности цоколей

Рис. 3. Разновидности цоколей

По цветовой температуре свечения различают люминесцентные приборы с горячим желтым и холодным синим спектром. Также существуют варианты нейтрального цвета свечения. Цветовые температуры подбираются в соответствии с поставленными задачами: теплые для жилья, холодные для производственных объектов.

Рис. 4. Цветовая температура

Рис. 4. Цветовая температура

Маркировка

Система обозначения люминесцентных лампочек определяет их основные параметры Однако, в зависимости от страны производителя будут отличаться и стандарты в обозначении. Для сравнения рассмотрим оба варианта маркировки на примере отечественных и зарубежных производителей.

Отечественная

Отечественная маркировка включает в себя буквенно-цифровое обозначение, которое включает в себя четыре позиции для букв и одну для чисел. К примеру: ЛБЦК-60.

Первая буква в маркировке Л означает лампа. Вторая позиция более сложная, она может выражаться как одной, так и парой буквосочетаний, обозначает индексы цветопередачи, в ней возможны такие варианты:

- Д – дневного спектра;

- ХБ – холодное белое свечение;

- Б – белого цвета;

- ТБ – белый теплых оттенков;

- ЕБ – белый естественного спектра;

- УФ – ультрафиолетового спектра;

- Г – голубого цвета;

- С – синего оттенка;

- К – красный спектр излучения;

- Ж – желтого оттенка

- З – зеленого цвета.

Третья позиция определяет качество цветопередачи, но в наличии есть только два варианта Ц – улучшенного качества или ЦЦ – особенно повышенного, которое часто применяется в декоративном освещении.

В четвертой позиции указывается конструкция светильника. Имеются пять основных позиций:

- А – амальгамного типа;

- Б – с быстрым пуском;

- К – кольцевого вида;

- Р – рефлекторные лампы

- У – U образные.

Зарубежная

Люминесцентные лампы зарубежного образца имеют идентичный принцип маркировки. В начале указывается мощность изделия в ваттах, ее легко узнать по латинской букве W.

Тип свечения определяется цифровым кодом с буквенным пояснением на английском:

- 530 – это теплый тон люминесцентных ламп, но относительно плохой цветопередачи;

- 640/740 – не совсем холодный, но близкий к нему с посредственным уровнем цветопередачи;

- 765 – голубого оттенка с посредственным уровнем передачи цветов;

- 827 – близкий к лампе накаливания, но с хорошей передачей цветов;

- 830 – близкий к галогенной лампочке, с хорошим уровнем передачи цвета;

- 840 – белого оттенка с хорошим уровнем передачи цветов;

- 865 – дневного спектра с хорошей цветопередачей;

- 880 – дневной спектр с отличной степенью передачи света;

- 930 – теплый тон с отличными параметрами цвета и низким уровнем светоотдачи;

- 940 – холодный тон с отличной передачей цвета и средним уровнем светоотдачи.

- 954/965 – люминесцентные устройства с непрерывным спектром.

Технические характеристики

Важными техническими характеристиками для люминесцентных ламп являются:

- Мощность лампы – может варьироваться в пределах от 10 до 80 Вт для классических бытовых нужд, промышленные модели могут достигать 2000 Вт;

- Номинальное напряжение – в большинстве случаев применяется напряжение 220В;

- Температура цветового свечения – варьируется в пределах от 2700 до 6500°К;

- Светоотдача – количество выделяемого светового потока в перерасчете на 1Вт потребленной электроэнергии для люминесцентных устройств составляет от 40 до 60Лм/Вт, но существуют и более эффективные модели;

- Габаритные параметры – зависят от конкретной модели люминесцентной лампы;

- Тип цоколя – E14 (миньон), E27 (стандартный типоразмер), G10 и G13 штырькового образца и другие.

Особенности подключения к сети

В виду сложностей, связанных с ионизацией газового промежутка, в люминесцентных лампах может использоваться несколько вариантов схемы включения, упрощающих зажигание разряда. Наиболее популярными являются электрические схемы электромагнитного и электронного балласта, которые мы и рассмотрим далее.

Электромагнитный балласт

Является наиболее старым вариантом, применяемым в пуске люминесцентных ламп с холодными катодами.

Рис. 5. Схема подключения с электромагнитным балластом

Рис. 5. Схема подключения с электромагнитным балластом

Как видите, в этой схема лампа подключается через электромагнитный дроссель и стартер. В момент подачи напряжения стартер, состоящий из биметаллической пластины, представляет собой цепь с очень низким сопротивлением, поэтому ток в нем нарастает в значительной степени, но не доходит до величины КЗ благодаря дросселю. Этот процесс запускает электрический разряд в люминесцентной лампе, а при нагревании электроды стартера разомкнуться.

Электронный балласт

Такой способ подключения предусматривает использование специального автогенератора, собранного на трансформаторе и транзисторном блоке, способном выдавать напряжение повышенной частоты, что позволяет получить световой поток без мерцаний.

Рис. 6. Использование электронного балласта

Рис. 6. Использование электронного балласта

Как видите, готовый блок электронного балласта для питания люминесцентных ламп, применяется в соответствии со схемой подключения, которая указывается прямо на корпусе изделия.

Причины выхода из строя

Достаточно часто потребители, столкнувшиеся с проблемой прекращения работы или ухудшением параметров свечения люминесцентных ламп, задаются вопросом поиска причин неисправности.

Наиболее частыми причинами выхода люминесцентных ламп со строя являются:

- перегорание нити накала – характеризуется полным отсутствием свечения;

- нарушение целостности контактов – также не дает лампе загореться;

- разгерметизация колбы с последующим выходом инертного газа – характеризуется вспышками оранжевого цвета;

- перегорание стартера, пробой его конденсатора – мерцание, неспособность долго запуститься, черное пятно возле контактов;

- обрыв обмотки дросселя или пробой на корпус – не включается или дает попеременное включение/выключение в процессе работы люминесцентной лампы;

- замыкание в патроне люминесцентной лампы или его контактах – характеризуется миганием, но без последующего пуска.

Плюсы и минусы

В связи с жесткой конкуренцией на рынке люминесцентные осветительные приборы принято сравнивать с параметрами работы ламп другого принципа действия.

К преимуществам люминесцентных устройств следует отнести:

- Достаточно высокая эффективность, в сравнении с теми же лампами накаливания выдают на порядок больший световой поток на каждый ватт потребленной электроэнергии;

- Имеет несколько вариантов цветового спектра, что делает обоснованным их применение для различных целей;

- Срок эксплуатации до наработки на отказ в 10 – 15 раз превышает тот же показатель у ламп накаливания и галогенок;

- Достаточно большое разнообразие конструкций – компактные, большие, удлиненные и т.д.

Однако и недостатков у люминесцентных ламп существует немало:

- Гораздо более высокая стоимость;

- Наличие ртути, которая при разрушении колбы попадает в окружающее пространство;

- Даже уцелевшие отработанные лампы требуют специальной утилизации, которая также требует дополнительных затрат;

- Стабильность работы во многом зависит от температуры и влажности окружающей среды;

- Люминесцентные лампочки вызывают повышенную усталость глаз при длительном чтении или зрительном напряжении;

- В сравнении со светодиодными светильниками, бояться механических повреждений;

- Не поддаются классическим методам управления яркостью.

Область применения

Перечень сфер, в которых могут устанавливаться люминесцентные лампы, достаточно большой. Наиболее часто вы можете встретить их в бытовых помещениях или офисах как основное освещение. В магазинах или торговых центрах устанавливаются в качестве приборов подсветки витрин, стен и других элементов интерьера и могут легко заменить неоновую лампочку. Часто их можно встретить в подсветке коридоров и помещений большой площади удлиненными трубчатыми люминесцентными светильниками.

В промышленной сфере часто применяются как лампы для работы прожекторного освещения, которое охватывает большую площадь. Прожекторные люминесцентные приборы имеют отличную светопередачу, несмотря на удаленность по высоте от освещаемой поверхности.

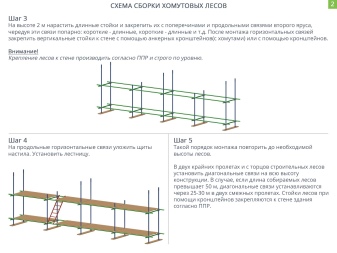

Обзор хомутовых лесов и их монтаж

- Особенности конструкции

- Разнообразие крепежа

- Размеры и маркировка

- Все о сборке

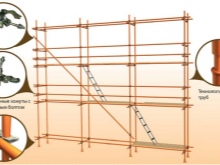

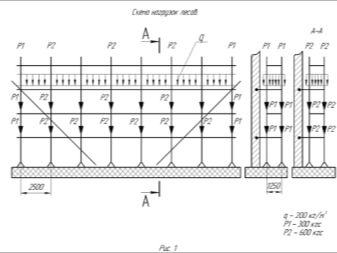

Благодаря своей конструкции хомутовые леса подходят для работ со сложными объектами на неровном грунте. Гибкость их настройки обеспечивает поворотный хомут или другое крепление. В этой статье рассмотрены строительные леса марок ЛСПХ-40, ЛСПХ-60 и другие модели.

Особенности конструкции

Главная особенность хомутовых лесов – их составные части скрепляются между собой зажимными хомутами. Благодаря такому решению детали можно закрепить в любом положении, а не только в фиксированных местах креплений. В конечном итоге это повышает удобство пользования и расширяет сферу использования:

- для строительства и отделки зданий высотой до 80 м;

- для кладочных работ на уровне до 20 м (леса с усиленным ригелем);

- для постройки трибун, сцен, стеллажей и прочих нестандартных изделий.

Всего есть 2 разновидности таких лесов: трубно-хомутовые (закрепляются винтовыми хомутами) и клино-хомутовые (закрепляются клиновыми замками). Для сборки винтовых потребуется гаечный ключ, а для клиновых нужен молоток. Остальные характеристики у них одинаковые.

По сравнению с другими типами лесов хомутовые обладают рядом преимуществ.

- Вариативность сборки. Леса принимают любую форму – можно работать на фасадах со сложной конфигурацией и периметром. Кроме того, рабочая высота регулируется бесступенчато.

- Трубчатые леса можно устанавливать на наклонных и ступенчатых поверхностях без риска опрокидывания.

- Безопасность. При перегрузке площадка с людьми «съедет» вниз, а не разломится каркас.

- Легкость регулировки. Можно менять положение частей сразу в нескольких направлениях.

- Универсальность. Их допускается использовать вместе с другими типами приставных стоечных лесов снаружи и внутри помещений.

Но вместе с тем они не лишены недостатков.

- Главный минус – цена. Хомутовые стоят значительно дороже других типов строительных лесов.

- Большое количество составных частей (в основном хомутов и заглушек). Это требует внимательного хранения и транспортировки.

- При изменении схемы сборки понадобится дополнительный крепеж.

- Долгая по времени сборка.

Поэтому монтировать леса нужно внимательно, тем более что составных элементов в конструкции много.

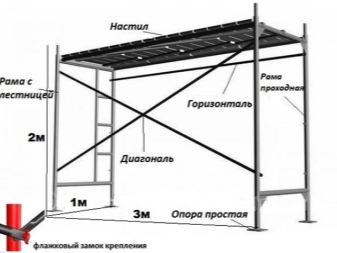

- Стойки – главные части лесов. Они ставятся вертикально, к ним крепятся остальные элементы. Стойки бывают типовые (длиной 4 м) и доборные (длиной 2 м). При сборке они вставляются друг в друга.

- Башмаки (подпятники) – опорные части стоек нижнего яруса. Они устанавливаются на деревянные подкладки и закрепляются гвоздями. Их высота не регулируется.

- Ригели. Поперечные опоры, которые соединяют стойки между собой. Они же закрепляют леса к стене. На них укладывается настил.

- Анкера. Монтируются на стене здания, к ним прикрепляются ригели.

- Настил. Площадка, по которой ходят рабочие и перемещают грузы. Изготовлена из хвойных досок толщиной 35–50 мм (во избежание прогиба). Для него используется древесина не ниже 2 сорта. Габариты серийных настилов – 0,5х2 м и 0,75х1,2 м.

- Диагональные связи. Они придают конструкции жесткость. Стандартная длина такого элемента – 3,7 м или 5,3 м, масса – 20–30 кг.

- Лестницы. По ним поднимаются рабочие. Стандартная длина – 2 или 2,38 м. С одного конца на них установлены крюки, которыми они навешиваются на ригель. Другим концом лестница опирается на грунт или настил предыдущего яруса.

- Хомуты. Соединяют все части лесов воедино

Это типовые детали лесов, в разных моделях они одинаковые (может отличаться только диаметр труб). Поэтому все серийные изделия имеют похожие характеристики:

- предельная нагрузка — 200—250 кг/м2;

- расстояние между несущими стойками — 150, 200 или 300 см;

- высота яруса — 200 см (через каждые 2 м должен быть ригель);

- высота установки перил — 100—150 см;

- наружный диаметр стойки — 42 или 48 мм;

- толщина стенки стойки — 1,5 или 2 мм.

Точные характеристики можно узнать из паспорта вашей модели. А если его нет, не используйте эти леса. Забираться на высоту метров 40 по неизвестным лесам — слишком большой риск.

При работе наибольшая нагрузка приходится на крепления, поэтому на описании крепежа стоит остановиться подробнее.

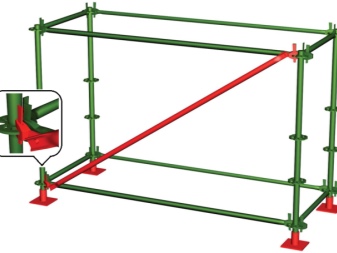

Разнообразие крепежа

Крепеж – самая важная часть конструкции. Он должен быть максимально прочным и надежным, поэтому хомуты изготавливаются из стали марки не ниже Ст. 3 и Ст. 4 по ГОСТ 380. Для предотвращения коррозии на них наносится защитный слой (обычно из цинка).

Хомуты соединяют стоечные элементы в различных плоскостях и направлениях и делятся на 2 группы.

- Глухие. Соединяют элементы только под прямым углом (например, стойку и ригель).

- Поворотные. Они нужны для крепления наклонных частей (в основном диагональных связей). Они применяются попарно и часто располагаются симметрично. Иногда имеют клиновое исполнение, при котором подголовник болта сделан в виде усеченного конуса. Тогда при затяжке усилие нарастает плавно, хомут не деформируется.

Важно! Поворотные хомуты менее прочные, чем глухие. При сборке их необходимо располагать равномерно по всему сооружению, а их общее количество – не более 20% от всех крепежей.

Половинки хомута представляют собой U-образную пластину радиусом 42, 48 или 57 мм. Они соединяются между собой болтами с шайбами. Болты должны иметь скругление на переходе от головки к стержню (проточка не допускается – слабое место).

Чем выше рабочая высота лесов, тем выше должна быть прочность комплектующих. Хомуты изготавливаются методом холодной штамповки, металл при этом несколько упрочняется. Это повышает предел прочности материала до 400 МПа.

Скрепляющие болты и гайки должны иметь класс прочности не менее 5,6.

Леса собираются из унифицированных частей. Различная их высота обеспечивается количеством элементов, при этом число комплектующих зависит от марки лесов.

Размеры и маркировка

Маркировка состоит из буквенной и цифровой частей. Хомутовые леса обозначаются ЛСПХ (Леса Строительные Передвижные Хомутовые). Цифра указывает на наибольшую высоту (в метрах), до которой можно собрать эту модель. Например, у ЛСПХ-60 предельная рабочая высота – 60 м.

Иногда после цифр есть буквы «УС». Это значит, что для настилов применены ригели усиленной конструкции. Пример обозначения – ЛСПХ-40УС. Аналогично расшифровываются и другие модели. Подробная информация в маркировке не указывается. Это потому, что конструкции лесов похожие (различаются только комплектация, диаметр стоек и прочее).

Поэтому и собираются все модели одинаково и в одной последовательности.

Все о сборке

Прежде чем собирать леса, проверьте их качество.

- Обязательно должна быть инструкция или паспорт.

- Леса должны регулярно проходить испытания на прочность. Результаты проверок заносятся в паспорт или специальный журнал. Проверьте, что инвентарный номер лесов совпадает с указанным в журнале испытаний.

- Проверьте дату прошедших испытаний и дату следующих. Убедитесь, что конструкция прошла тесты.

- Визуально осмотрите каждую деталь. На ней не должно быть повреждений. Особое внимание уделите хомутам и резьбе болтов.

- Если хоть один пункт не исполняется — вы вправе отказаться от работы.

Всегда изучайте нормативные акты, даже если у вас мало времени. Все-таки лесам вы доверяете свою жизнь, а она не стоит сэкономленных минут.

Если все в порядке, то можно начинать работы. Для этого нужны гаечные ключи, строительный уровень и много рабочего времени.

Начните с подготовительных работ. Определите нужную конфигурацию сборки, оформите ППР (План Производства Работ) и монтажные чертежи, проведите расчет числа компонентов. Когда все готово, приступайте к монтажу.

- Сборка начинается от угла здания.

- Подготовьте место для установки. Неровности и перепады высот допускаются, но грунт должен быть плотным.

- В месте установки стоек положите на грунт деревянные подкладки. Их толщина – не менее 40 мм.

- На подкладки установите башмаки и зафиксируйте их гвоздями.

- В башмаки вставьте стойки первого яруса. Они должны быть типовыми (длиной 4 м). Важно! Стойки должны идти строго вертикально, проверяйте их положение по уровню.

- На высоте 2 м на стойках закрепите ригели. По уровню проверьте, что ригели установлены строго горизонтально.

- На торцы установите заглушки. Они защитят внутренние поверхности труб.

- Анкерными кронштейнами закрепите стойки к стене.

- На ригели уложите настил. Закрепите лестницу.

- Нарастите леса на необходимую высоту. Для этого повторите шаги 4–8. При наращивании типовые (длиной 4 м) и доборные (длиной 2 м) стойки должны чередоваться.

- В 2-х крайних пролетах и на торцах лесов установите диагональные связи на всю высоту конструкции. Для этого нужны поворотные хомуты (напомним, числом не более 20% от всех крепежей). Если леса выше 50 м, связи ставятся через 25–30 м в 2-х смежных пролетах.

Соблюдайте технику безопасности. При сборке хорошо затягивайте скрепляющие болты. Пользуйтесь только комплектными запчастями, не берите посторонние крепления. И не забывайте правила работы на высоте.

Обзор хомутовых лесов и их монтаж, смотрите видео ниже.

Хомутовые строительные леса. Простор для фантазии

Эксплуатационным ограничением многих конструкций строительных лесов является их недостаточная гибкость при использовании на фасадах со сложным экстерьером. В таких ситуациях наилучшим выходом считается применение хомутовых строительных лесов.

Эксплуатационным ограничением многих конструкций строительных лесов является их недостаточная гибкость при использовании на фасадах со сложным экстерьером. В таких ситуациях наилучшим выходом считается применение хомутовых строительных лесов.

Составляющие конструкции хомутовых лесов

Благодаря наличию универсальной связи между отдельными модулями такие леса можно устанавливать по любой ломаной линии, длина которой зависит лишь от длины продольных стоек.

Обязательными составными частями хомутовых лесов являются:

- Стальные вертикальные стойки несущего типа. Они могут быть взаимозаменяемы между собой. Основные стойки производятся длиной 4000 мм, вспомогательные (доборные) – 2000 мм. Возможно совместное использование в одном модуле тех и других.

- Диагональные связи, которые предназначены для повышения жёсткости конструкции по обеим осям. Учитывая размеры рамы, собираемой с применением основных и доборных стоек, длина связей составляет 3700, либо 5300 мм.

- Ригели – поперечные стойки, которыми соединяются между собой, и увеличивают устойчивость хомутовых лесов в горизонтальном направлении.

- Лестницы, при помощи которых осуществляется сообщение между отдельными ярусами. Стандартная длина лестниц составляет 2000 и 2380 мм. Крепление лестниц производится при помощи навесных крюков, которые с противоположной стороны устанавливаются на ригель. Нижняя часть лестниц располагается непосредственно на настиле.

- Настилы, формирующие каждый ярус. Производятся из древесины хвойных пород качеством не ниже второго сорта. Габариты настилов 500×2000 мм и 750×1200 мм. Толщина досок для минимизации прогиба не может быть менее 25 мм.

Общие технологические возможности лесов составляют:

- По предельной несущей способности – не ниже 240…250 кг/м 2 ;

- По предельной высоте применения – до 60…80 м;

- По нагрузке на горизонтальные элементы и настил – до 600 кг.

Для изготовления всех металлических деталей хомутовых строительных лесов используется сталь марок не ниже Ст.3 и Ст.4 по ГОСТ 380.

Особенности крепежа

Принципиальным отличием хомутовых строительных лесов от конструкций схожего назначения, например, рамных лесов или вышек-тур является способ крепления отдельных элементов между собой.

Хомутовый крепёж представляет собой пару U-образных пластин (обычно стандартного диаметра, под дугу 42,48 и 57 мм), которые соединяются между собой болтами. Для обеспечения надёжной затяжки и исключения деформации скоб при нагрузке болты должны иметь плавный радиусный переход от головки к стержню и снабжаться шайбами, создающими дополнительный заклинивающий момент.

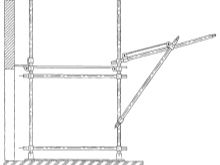

При креплении к стене, в необходимом месте устанавливается анкер (соотношение его диаметра к глубине забивки должно быть не менее 1:2). С противоположной стороны подводится поперечина.

Классификация разновидностей хомутового крепежа может быть выполнена:

- По их технологическому назначению;

- По технологии производства.

Для соединения отдельных элементов хомутовых строительных лесов выпускаются хомуты жёсткого или поворотного типа. Первые соединяют элементы только под прямым углом, для чего в необходимом месте на одну из стоек или ригель накладывается стальной замок, состоящий из кольцевого бандажа, регулируемого по диаметру. В зазор между бандажом и образующей вводится одна из скоб хомута, после чего она стягивается болтом со второй его половиной. Поворотные хомуты отличаются возможностью соединения параллельно расположенных стоек. Они применяются в паре, причём каждый из хомутов располагается зеркально по отношению к смежному. Угол наклона таких хомутов можно менять.

Надёжность и долговечность хомутового соединения зависит от класса прочности крепежа. С увеличением длины стоек или ригелей класс прочности болтов и гаек увеличивается. Обычно для болтов он не может быть ниже 5.6. Эксплуатационная долговечность хомутов зависит также от технологии их получения. Хомуты получают холодной штамповкой из полосы, при этом происходит некоторое упрочнение материала (сталь с пределом прочности не ниже 400 МПа). Поворотные хомуты иногда изготавливают в клиновом исполнении, когда подголовник болта имеет форму усечённого конуса: это помогает плавно увеличивать затяжку соединения, не деформируя хомут.

Все детали хомутового крепления должны иметь антикоррозионное покрытие (обычно – цинкование).

Сборка хомутовых лесов

Перед сборкой рассчитывают фронт обслуживания, от которого зависит количество основных и доборных элементов. Сам процесс сборки начинается снизу, причём грунт в районе монтажа металлоконструкций должен быть очищен от строительного мусора. Строгое выравнивание поверхности необязательно, поскольку хомутовый способ крепления допускает некоторые неровности.

Последовательность установки следующая:

- На поверхность устанавливаются деревянные накладки, к которым крепятся башмаки.

- Производится монтаж стоек внешнего и внутреннего каркасов.

- В стенах готовят отверстия, и устанавливают анкера.

- На необходимой высоте монтируют поперечные внутренние связи и прикрепляют их к стене здания или сооружения.

- Устанавливают ригеля для опор первого монтажного яруса.

- Устанавливают настил первого яруса.

- Монтируют ригеля следующего яруса.

- Готовят отверстия под анкерное крепление элементов конструкции следующего яруса.

- Продолжают операции, начиная с четвёртого пункта.

В процессе производства монтажных работ можно пользоваться перекладками деревянного настила с одного этажа на другой, размечая места под установку люков. По окончательной готовности настилы фиксируют. Также в процессе сборки рекомендуется равномерно использовать основные и доборные стойки, учитывая, что при преобладании последних суммарная жёсткость конструкции снижается на 15…20%.

Некоторую особенность представляет собой монтаж хомутовых лесов по внешнему контуру стен. Здесь вместо жёстких хомутов используют поворотные, которыми скрепляют трубчатые конструкции в местах их поворота.

Из соображений безопасности запрещается производить монтаж очередного яруса без фиксации настилов и обустройства ригелей и люков на предыдущем ярусе. По завершении монтажа на торцы вертикальных трубчатых стоек надевают стальные заглушки, которые препятствуют прохождению влаги внутрь труб.

Размеры и маркировка лесов

Маркировка хомутовых лесов включает в себя буквенную часть (обычно это ЛСПХ — «леса строительные передвижные хомутовые»), и число, которое обозначает предельную высоту использования в метрах. Таким образом, марка ЛСПХ-40 указывает на то, что леса такого типоразмера безопасно применять для зданий или сооружений высотой до 40 м.

Весь ассортимент серийно выпускаемых хомутовых строительных лесов представлен в таблице:

| Условное обозначение | Диаметр трубы/ толщина стенки, мм | Наибольшая высота установки, м | Основной высотный шаг яруса, м | Продольный шаг стоек,м | Ширина настила,м | Наибольшая допустимая нагрузка на настил, кг |

| ЛСПХ-30 | от 42/2 до 63/3 | 30 | 2 | 3 | 0,75 или 1 | 150 |

| ЛСПХ-40УС | 40 | 2 | 1,5 | 250 | ||

| ЛСПХ-60 | 60 | 2,5 | 1 | 200 | ||

| ЛСПХ-80 | 80 | 2,5 | 1 | 200 | ||

| ЛСПХ-80УС | 80 | 2 | 1,5 | 250 |

Настилы модификации УС используют ригеля усиленной конструкции.

Преимущества хомутовых лесов:

- Возможность проведения различных работ на фасадах со сложной конфигурацией и периметром.

- Постоянный контроль за текущим состоянием креплений.

- Возможность одновременной регулировки собранной конструкции сразу в нескольких направлениях.

- Леса можно использовать как для наружных, так и для внутренних работ, а также в комбинации с другими типами лесов.

- Наибольшая стоимость по сравнению с другими типами строительных лесов.

- Необходимость в дополнительной комплектации хомутовых креплений при изменении конфигурации фасада.

- Сложность регулировки.

Цена хомутовых строительных лесов определяется материалами, используемыми для их изготовления. Обычно она колеблется в пределах от 80 до 100 руб. за м 2 (цена трубчатых конструкций с усиленными ригелями обычно выше на 10…15%).

Особенности конструкции и монтажа хомутовых лесов

Современное строительное оборудование представлено настолько богатым ассортиментом, что возведение зданий и сооружений перестало восприниматься как сложный и растянутый на десятилетия процесс (как было еще несколько столетий назад). Особое место среди всего этого оборудования занимают строительные хомутовые леса – предельно мощные временные вспомогательные подмости. Так для чего, собственно, нужны многоярусные строительные леса хомутового типа?

Чтобы получить доступ к нуждающемуся в ремонте участку фасада, расположенному на высоте 50 метров? Или для обеспечения безопасности строителей, чья деятельность априори сопряжена с риском? Хомутовые леса сочетают в себе обе эти цели и способствуют качественному осуществлению работ в безопасных условиях! Хотя их и начали производить относительно недавно, популярность таких средств подмащивания быстро распространялась во всем мире благодаря исключительному перечню преимуществ, среди которых особо стоит выделить:

- универсальность, а также приспособляемость лесов к любым нестандартным сооружениям;

- малогабаритность в демонтированном виде, что имеет значение для складирования и транспортировки подмостей;

- прочность, устойчивость к повышенным нагрузкам.

Также хомутовые леса можно легко комбинировать с другими видами многоярусных средств подмащивания. В итоге такие «сборные» конструкции могут оказаться довольно надежными и относительно недорогими. Чаще всего для этих целей используются клиновые строительные леса.

Отличительные черты конструкции хомутовых лесов

Конструкция данных подмостей значительно отличается от аналогов. Так, принципиально разными с хомутовыми конструкциями являются рамные леса, в основании которых лежат прямоугольные рамы с флажками в качестве крепежных деталей. Простые по своей конструкции штыревые леса собираются с помощью штырей, приваренных к элементам, а сложные клиновые леса – с помощью клиновых замков, состоящих из фланца, скобы и непосредственно клина.

Конструкция данных подмостей значительно отличается от аналогов. Так, принципиально разными с хомутовыми конструкциями являются рамные леса, в основании которых лежат прямоугольные рамы с флажками в качестве крепежных деталей. Простые по своей конструкции штыревые леса собираются с помощью штырей, приваренных к элементам, а сложные клиновые леса – с помощью клиновых замков, состоящих из фланца, скобы и непосредственно клина.

Совершенно другими являются хомутовые модели: у них нет приваренных к стойкам или горизонталям крепежей! Вместо этого все элементы соединяются хомутами, что позволяет подстраивать леса под неровные поверхности установки и т.д. Расстояние между горизонталями вымеряется вручную, в отличие от тех же клиновидных моделей, у которых есть фланцы – сваренные со стойкой элементы, к которым присоединяются диагональные и горизонтальные элементы.

Хомуты – крепежные детали, состоящие из двух скрепленных между собой скоб для соединения вертикальной стойки со связями – бывают двух видов: поворотные и неповоротные. Первый вид предусматривает самые разные углы крепления и позволяет собирать средства подмащивания вокруг самых нестандартных в плане конфигурации зданий. Неповоротные (называемые также «глухими») хомуты не обладают такими свойствами: они соединяют элементы исключительно под прямым углом.

Монтаж хомутовых лесов

Стоечные хомутовые леса по праву считаются одними из самых надежных среди других видов многосекционных подмостей, но, помимо преимуществ, у них есть и один существенный недостаток – сложная сборка. Если сравнивать данные подмости с рамными, то у рамочных конструкций связи соединяются с несущими элементами посредством флажков буквально за пару секунд! А вот монтаж хомутовых лесов занимает куда больше времени: нужно установить хомуты на стойках, закрепить их, присоединить горизонтали, закрепить и их, проверить, чтобы все было ровно, а в случае необходимости – подкорректировать высоту установки хомутов.

Таким образом, если вы решили купить хомутовые леса, приготовьтесь долгому и сложному монтажу! Чтобы вы примерно представляли, что представляет собой сборка, мы подготовили для вас краткую инструкцию на примере хомутовых лесов производства нашей фирмы модели ЛХ-30-Л:

- Для начала следует установить деревянные подкладки и башмаки (опорные метизы из стальной пластины с приваренной трубой для стыковки со стойкой);

- В башмаки (также называются подпятниками) вставляются вертикальные стойки (попарно чередуются длинные и короткие), к которым обязательно нужно прикрепить связи и поперечины;

- На 2-метровой высоте важно нарастить длинные стойки, скрепляя их продольными элементами и поперечинами второго яруса. При этом не следует забывать о креплении каркаса к стене, для чего используются анкерные стяжки или кронштейны;

- Далее укладываются настилы, устанавливаются лестницы и ограждения;

- Повторять вышеописанные действия до достижения лесами нужной высоты.

Естественно, назвать данную инструкцию полной нельзя: она лишь примерно описывает ход монтажа без вникания в мельчайшие детали, с которыми вам придется столкнуться на практике.

Вы всегда можете получить информацию, купить или взять в аренду хомутовые леса производства компании ПК МДН-Пром обратившись к нам одним из следующих способов:

- по телефону +7(499) 923-38-91

- заказать обратный звонок

- воспользоваться формой обратной связи.

Особенности и применение хомутовых строительных лесов

КАЧЕСТВЕННО

БЫСТРО

SEO оптимизация

адаптивная верстка

Ремонт в регионах

- Главная

- Статьи

- Строительные инструменты

- Хомутовые строительные леса

Строительные леса на хомутах – одна из разновидностей средств подмащивания, состоящая из унифицированных металлических элементов (стойки, диагональные и горизонтальные связи), которые соединяются между собой по принципу «труба в трубу» специальными поворотными или неповоротными хомутами. За счет применения хомутов можно смонтировать леса любой конфигурации с любой шириной и высотой яруса.

Вспомогательные конструкции данного типа могут применяться на наклонных основаниях, достигать высоты до 100 метров и использоваться как дополнение к лесам другой конструкции (штыревым или рамным).

По способу крепления к стене классифицируют два вида таких лесов :

- стоечные приставные – крепление производится при помощи закладки в пробуренные отверстия специальных саморасклиниваемых металлических пробок;

- кладочные леса – прикрепляются при помощи металлических крюков, которые вкручиваются в планки, вмонтированные в кладку стены.

Главными достоинствами средств подмащивания данного типа является универсальность и адаптивность конструкции, благодаря которой хомутовые леса нашли применение в строительстве и некоторых других областях:

- Строительные работы. Могут применяться для каменной и кирпичной кладки, устройства кровли, теплоизоляционных работ и др. Одной из особенностей таких подмостей, как уже было сказано выше, является фиксация элементов при помощи хомутов . Хомуты бывают двух типов: неповоротные (фиксированные, глухие), которые применяются для работы с «обычными» зданиями прямоугольной формы и поворотные, которые дают возможность скреплять элементы лесов под любым углом, что удобно при работе со зданиями сложной архитектуры (исторические здания, церкви, дворцы, конструкции с арками, купольными крышами и др.).

- Отделочные, ремонтные и реставрационные работы. Хомутовые леса применяются для внутренних и наружных отделочных работ, таких как штукатурка стен, покраска фасадов, отделка зданий сайдингом или плиткой и др.

- Работа с промышленными объектами. Используются при эксплуатации водонапорных башен, нефтяных резервуаров и др.

- Кораблестроение, авиационная и космическая промышленность. Применяются на предприятиях для обеспечения доступа персонала к воздушному судну (или кораблю) во время проведения работ по сборке, обслуживанию, ремонту, покраске и др.

Данные приспособления предназначены для размещения на них рабочих, а также инструментов и материалов), поэтому они должны быть максимально надежными и безопасными.

Выбирая хомутовые строительные леса , советуем вам обратить внимание на продукцию компании «СпецМонолитСтрой», которая за время своей работы зарекомендовала себя как ответственный деловой партнер не только в России, но и за рубежом.

Отличительными чертами компании являются:

- собственное производство, которое позволяет предложить клиентам цену одну из самых низких на рынке строительного оборудования;

- соответствие всей продукции ГОСТ РФ;

- возможность аренды на выгодных условиях;

- доставка по всей России и странам СНГ;

- скидки для крупных покупателей и постоянных клиентов.

Главными принципами работы компании «СпецМонолитСтрой являются максимальная открытость и индивидуальный подход к каждому клиенту.

Особенности хомутовых строительных лесов

Особенности хомутовых строительных лесов позволяют собирать пространственные конструкции любой формы на высоту до 80 м. Это универсальное вспомогательное сооружение в состоянии выдержать нагрузку в 250 кг на каждый квадратный метр поверхности рабочего настила.

Конструкция

Сооружение выполняется из стальных стоечных элементов, соединяющихся между собой посредством хомутовых крепежей. Полученная конструкция обладает высокой прочностью, устойчивостью и безопасностью. Леса позволяют выполнять кладочные работы на отметке не выше 20 м, а для проведения фасадных отделочных работ конструкция может возводиться на высоту до 80 м. Рабочие настилы собираются из деревянных досок толщиной не менее 25 мм.

Использование диагоналей и поперечных ригелей позволяет максимально повысить прочность и надёжность всего сооружения. Для предупреждения заваливания лесов от стен здания они крепятся к ним при помощи анкеров. Лестницы необходимы для перемещения рабочих между ярусами конструкции. Благодаря использованию хомутовых крепежей стыковка элементов может производиться под разным углом и на различной высоте, что позволяет возводить временные сооружения любой конфигурации и размеров. Не будут помехой для устройства лесов и наклонные поверхности.

Конструктивные особенности строительных хомутовых лесов отличаются от других видов приставных стоечных сооружений. Их главное отличие – хомутовый крепёж, который позволяет соединять стоечные элементы в любых плоскостях. Форма и угол наклона хомутовых лесов могут быть любыми в зависимости от формы здания.

Технические характеристики

Производятся различные марки хомутовых вспомогательных металлоконструкций. Все они имеют свои особенности, сферу использования и технические показатели. Мы дадим обобщённые характеристики группе хомутовых конструкций:

- Несущая способность лесов – 250 кг/м²

- Предельная отметка монтажа – 80 м

- Расстояние между несущими стойками – 150, 200 или 300 см

- Глубина рабочей поверхности – 100-150 см

- Максимальная несущая возможность настила – 600 кг

- Параметры несущих элементов – диаметр стойки 4,2; 4,8 см, толщина стенок 0,15 или 0,2 см

При сборке лесов стоит помнить, что вертикали и горизонтали должны соответствовать уровням. Иначе собранная конструкция будет непрочной. Также в ходе монтажа нужно учитывать пропорцию глухих и поворотных хомутовых крепежей. Количество последних элементов не должно превышать 20 процентов от общего числа крепежей. Расположение этих деталей по всему сооружению должно быть равномерным.

Сфера использования

Благодаря универсальности конструкции хомутовые леса могут использоваться для решения различных задач:

- Обычные хомутовые леса позволяют выполнять любые фасадные отделочные и ремонтные работы на высоте до 80 м.

- Леса с усиленным ригелем могут применяться для производства кладочных работ на высоте до 20 м.

- С помощью хомутовых вспомогательных конструкций можно производить работы на фасадах зданий нестандартной конфигурации и у наклонных поверхностей.

- Хомутовые временные сооружения могут комбинироваться с любыми другими видами приставных стоечных конструкций.

- Леса могут применяться для сооружения сцен, трибун и стеллажей, а также других видов нестандартных построек.

Если перечислять преимущества хомутовых лесов, то они будут схожи со сферой их применения. Главное достоинство таких конструкций – хомутовый крепёж, позволяющий возводить временные вспомогательные сооружения вокруг объектов со сложной формой и наклонными плоскостями.

Если говорить о недостатках данного вида сооружений, то тут можно перечислить следующее:

- Из-за использования хомутов, которые соединяются на болтах, скорость и сложность сборки увеличиваются.

- Вторым недостатком таких конструкций является их стоимость. Это связано с использованием большого количества стальных деталей.

Составляющие элементы хомутовых лесов

Особенности хомутовых строительных лесов требуют использования следующих комплектующих деталей:

- Стойка – основной несущий элемент конструкции. Выпускается два вида стоек: типовые и доборные. Первые делаются длиной 4 м, вторые – 2 м. Стыковка стоек двух видов производится по принципу одна в другую.

- Диагональные связи нужны для соединения стоечных элементов между собой в одну конструкцию. Производятся связи длиной 3,7 и 5,3 м. Для соединения связей со стойками используются хомутовые крепежи. Для прочности лучше выполнять стыковку соседних деталей с чередованием.

- Две соседние стойки соединяются ригелями, расположенными поперёк конструкции. Они крепятся к стенам здания и выпускаются длиной 2 м.

- Лестницы позволяют рабочим перемещаться между ярусами конструкции. Выпускаются лестницы длиной 2 и 2,38 м. С одной стороны этой детали расположены крюки для навески на ригель, а вторая часть лестницы попросту устанавливается на настил или грунт.

- Настилы для рабочих производятся из хвойных досок толщиной не менее 25 мм. Для настилов используют древесину не ниже второго сорта. Выпускаются настилы двух габаритов: 0,5х2 м и 0,75х1,2 м.

- Хомутовые крепежи бывают двух видов: глухой и поворотный. Глухой крепёж нужен для соединения элементов под 90°, а с помощью поворотного хомута можно выполнять стыковку под любым углом.

- Башмаки укладываются на грунт с шагом равным шагу стоек. В них монтируются стойки первого ряда.

- Анкера нужны для закрепления всей конструкции к стенам здания или сооружения.